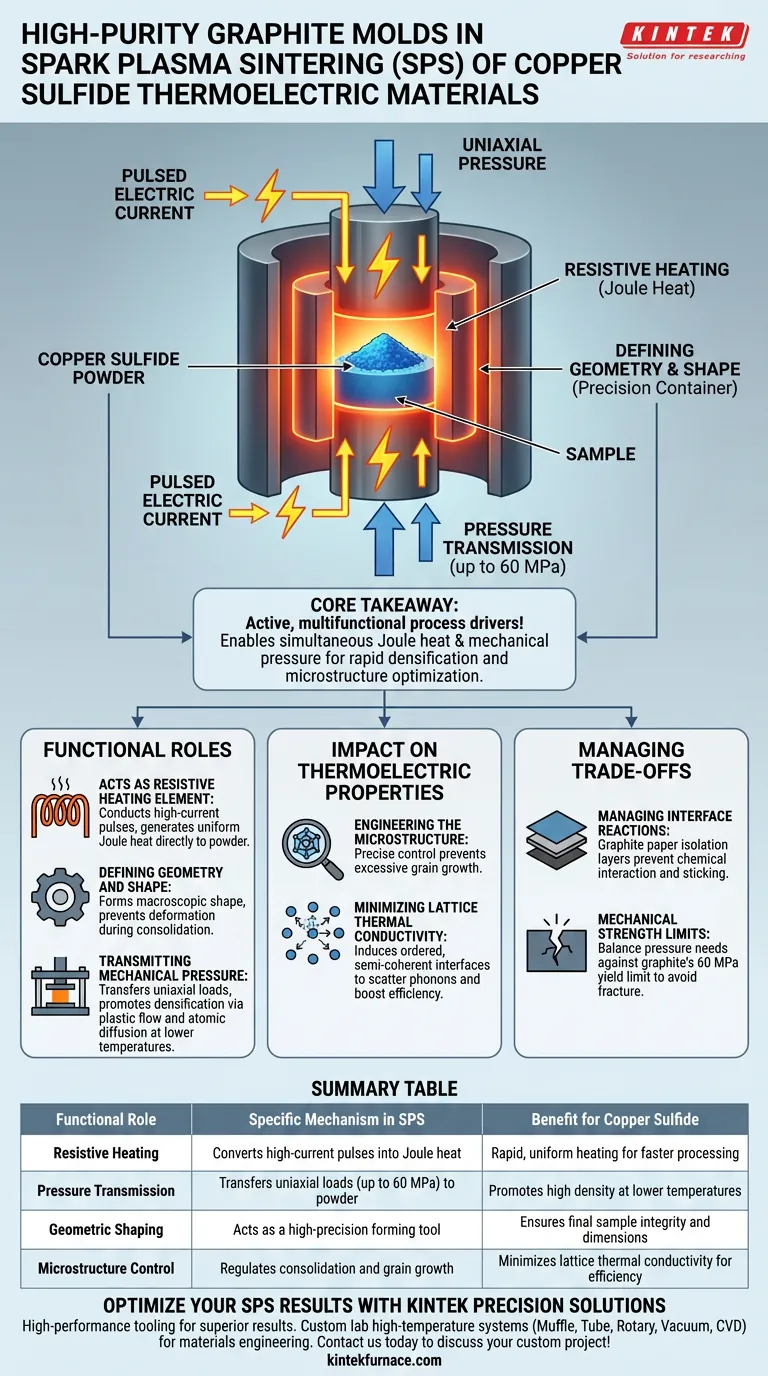

Gli stampi di grafite ad alta purezza agiscono come driver attivi e multifunzionali del processo nella sinterizzazione a plasma a scintilla (SPS), fungendo contemporaneamente da contenitore preciso per la sagomatura, elemento riscaldante resistivo primario e meccanismo di trasmissione della forza meccanica. Per i materiali termoelettrici a base di solfuro di rame, questi stampi sono fondamentali per convertire la corrente elettrica pulsata in energia termica, applicando al contempo la pressione necessaria per ottenere un'alta densità a temperature più basse.

Concetto chiave: Lo stampo di grafite non è semplicemente un contenitore; è un componente fondamentale del sistema di erogazione dell'energia. Consentendo l'applicazione simultanea di calore Joule e pressione meccanica, lo stampo facilita una rapida densificazione e la formazione di microstrutture specifiche essenziali per ottimizzare l'efficienza termoelettrica.

I Ruoli Funzionali dello Stampi

Agire come Elemento Riscaldante Resistivo

Nel processo SPS, lo stampo funziona come un mezzo conduttivo per impulsi di corrente elevata (spesso migliaia di ampere).

Poiché la grafite ad alta purezza ha una specifica resistenza elettrica, il passaggio di questa corrente attraverso lo stampo genera un significativo calore Joule.

Ciò consente di applicare energia termica direttamente alla polvere di solfuro di rame, garantendo un riscaldamento rapido e uniforme rispetto ai metodi di riscaldamento esterni.

Definire Geometria e Forma

Al livello più fondamentale, lo stampo serve come utensile di formatura che detta la forma fisica macroscopica del campione finale.

Crea un volume definito che contiene la polvere, prevenendo la deformazione mentre il materiale passa da un aggregato sciolto a una massa solida.

Trasmettere Pressione Meccanica

Lo stampo agisce come mezzo di trasmissione della pressione, trasferendo accuratamente i carichi esterni (pressione uniassiale) alle particelle di polvere.

Questa pressione promuove la densificazione attraverso meccanismi come il flusso plastico e la diffusione atomica.

Facilitando questi meccanismi, lo stampo consente al solfuro di rame di raggiungere un'alta densità a temperature significativamente inferiori rispetto a quanto richiederebbe la sinterizzazione convenzionale.

Impatto sulle Proprietà Termoelettriche

Ingegnerizzare la Microstruttura

Il controllo preciso del calore e della pressione fornito dallo stampo di grafite influenza direttamente la microstruttura del solfuro di rame.

La rapida consolidazione previene la crescita eccessiva dei grani, che è fondamentale per mantenere le caratteristiche prestazionali del materiale.

Minimizzare la Conducibilità Termica del Reticolo

Il processo SPS, abilitato dallo stampo di grafite, induce la formazione di interfacce ordinate con caratteristiche semi-coerenti.

Queste caratteristiche strutturali specifiche sono essenziali per la dispersione dei fononi, che aiuta a minimizzare la conducibilità termica del reticolo.

Una bassa conducibilità termica è un obiettivo primario nella progettazione termoelettrica, che aumenta direttamente il fattore di merito (efficienza) del materiale.

Comprendere i Compromessi

Gestire le Reazioni Interfacciali

Sebbene la grafite sia eccellente per la conduttività, può interagire chimicamente con alcune polveri o causare adesione ad alte temperature.

Per mitigare ciò, viene tipicamente posizionato un foglio di grafite (che funge da strato isolante) tra lo stampo e la polvere.

Ciò garantisce una distribuzione uniforme della corrente impedendo al solfuro di rame di aderire allo stampo, preservando la qualità superficiale del campione.

Limiti di Resistenza Meccanica

Gli stampi di grafite hanno un'eccellente resistenza alle alte temperature, ma non sono infinitamente durevoli.

Generalmente sopportano pressioni fino a 60 MPa; superare questo limite può causare la frattura o la deformazione dello stampo.

Gli operatori devono bilanciare la necessità di alta pressione per guidare la densificazione rispetto ai limiti di snervamento meccanico del grado di grafite utilizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo materiale termoelettrico a base di solfuro di rame, considera come utilizzi lo stampo in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la rapida densificazione: Dai priorità ai gradi di grafite ad alta resistenza che ti consentono di massimizzare la pressione applicata (vicino al limite di 60 MPa) per accelerare il flusso plastico.

- Se il tuo obiettivo principale è la precisione della microstruttura: Concentrati sull'uniformità elettrica dello stampo e sull'uso di strati isolanti (foglio di grafite) per garantire un riscaldamento Joule uniforme e prevenire la contaminazione superficiale.

Il successo nella SPS si basa sul trattare lo stampo di grafite come un partecipante attivo nel processo di trasferimento dell'energia, non solo come un contenitore passivo.

Tabella Riassuntiva:

| Ruolo Funzionale | Meccanismo Specifico nella SPS | Beneficio per il Solfuro di Rame |

|---|---|---|

| Riscaldamento Resistivo | Converte impulsi di corrente elevata in calore Joule | Riscaldamento rapido e uniforme per una lavorazione più veloce |

| Trasmissione della Pressione | Trasferisce carichi uniassiali (fino a 60 MPa) alla polvere | Promuove un'alta densità a temperature più basse |

| Sagomatura Geometrica | Agisce come uno strumento di formatura ad alta precisione | Garantisce l'integrità e le dimensioni finali del campione |

| Controllo della Microstruttura | Regola la consolidazione e la crescita dei grani | Minimizza la conducibilità termica del reticolo per l'efficienza |

Ottimizza i Tuoi Risultati SPS con le Soluzioni di Precisione KINTEK

I materiali ad alte prestazioni richiedono attrezzature ad alte prestazioni. Supportata da esperti R&D e produzione, KINTEK offre una gamma completa di sistemi per alte temperature da laboratorio, tra cui sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di sinterizzazione uniche. Sia che tu stia progettando materiali termoelettrici a base di solfuro di rame o ceramiche avanzate, le nostre attrezzature garantiscono il controllo preciso del calore e della pressione necessari per risultati superiori.

Pronto a elevare la tua sintesi di materiali? Contattaci oggi per discutere il tuo progetto personalizzato!

Guida Visiva

Riferimenti

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come funzionano il manicotto di grafite e il crogiolo ceramico nei forni a induzione? Ruoli chiave nella sintesi dei materiali

- Qual è l'intervallo di temperatura per i forni da laboratorio? Trova la tua soluzione di calore ideale

- Qual è la funzione degli stampi di alta precisione e delle presse da laboratorio nella preparazione di LLTO? Garantire la coerenza del materiale

- Quali settori utilizzano comunemente i forni a crogiolo in grafite? Essenziali per processi ad alta temperatura e alta purezza

- Come è stata accolta la pompa per vuoto ad acqua a circolazione nell'uso pratico? Durevole, conveniente per i compiti di laboratorio

- Qual è l'importanza dei controllori di flusso massico ad alta precisione nei sistemi di distribuzione del gas? Garantire l'accuratezza dei dati.

- Quali opzioni di tensione sono disponibili per la pompa da vuoto a circolazione d'acqua? Scegli la tensione giusta per il tuo laboratorio

- Quali sono i motivi principali per cui il tubo del forno di allumina è soggetto a rottura?Cause principali e suggerimenti per la prevenzione