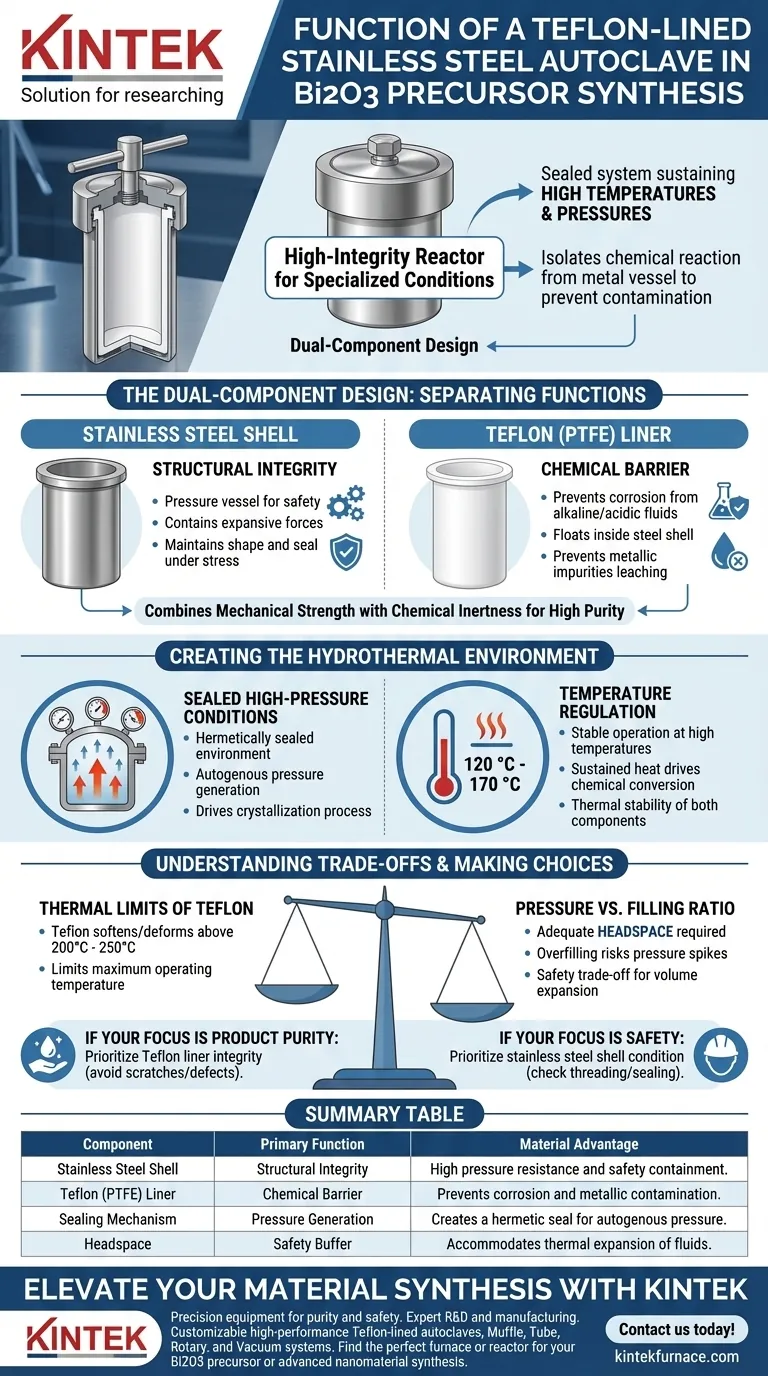

Un'autoclave in acciaio inossidabile rivestita in Teflon funge da reattore specializzato ad alta integrità utilizzato per generare le condizioni ambientali specifiche richieste per la sintesi di precursori di Bi2O3. La sua funzione principale è quella di creare un sistema sigillato che mantenga alte temperature e pressioni, isolando completamente la reazione chimica dal recipiente metallico per prevenire la contaminazione.

Combinando la resistenza meccanica dell'acciaio con l'inerzia chimica del Teflon, questo dispositivo consente la cristallizzazione idrotermale in condizioni estreme senza compromettere la purezza del prodotto finale di Bi2O3.

Il Design a Doppio Componente

L'efficacia di questa autoclave risiede nella separazione delle sue funzioni strutturali e chimiche. Questo design ibrido affronta due sfide distinte nella sintesi idrotermale.

Il Ruolo del Guscio in Acciaio Inossidabile

Il guscio esterno fornisce l'integrità strutturale richiesta per la sicurezza. Le reazioni idrotermali generano spesso una pressione interna significativa che romperebbe materiali più deboli.

L'acciaio inossidabile funge da recipiente a pressione, contenendo le forze espansive generate dai solventi riscaldati. Garantisce che il reattore mantenga la sua forma e la sua tenuta, indipendentemente dallo stress interno.

Il Ruolo del Rivestimento in Teflon

Il rivestimento interno in Teflon (PTFE) agisce come barriera chimica. Poiché la sintesi di precursori di Bi2O3 coinvolge spesso fluidi altamente alcalini o acidi, il contatto diretto con il metallo causerebbe corrosione.

Questo rivestimento "galleggia" efficacemente all'interno del guscio d'acciaio, contenendo i reagenti. Garantisce che i fluidi di reazione non tocchino le pareti d'acciaio, impedendo che impurità metalliche vengano rilasciate e rovinino il prodotto di reazione.

Creazione dell'Ambiente Idrotermale

Oltre al contenimento, l'autoclave genera attivamente le condizioni necessarie per la formazione dei precursori.

Condizioni Sigillate ad Alta Pressione

L'autoclave fornisce un ambiente ermeticamente sigillato. All'aumentare della temperatura, i solventi liquidi all'interno non possono fuoriuscire, portando alla generazione di pressione autogena (auto-generata).

Questa pressione costringe i reagenti a interagire in modi impossibili in condizioni atmosferiche standard. Guida il processo di cristallizzazione, consentendo ai precursori di Bi2O3 di formare strutture specifiche.

Regolazione della Temperatura

Il dispositivo consente un funzionamento stabile a alte temperature, tipicamente comprese tra 120 °C e 170 °C a seconda del protocollo di sintesi specifico.

La stabilità termica sia dell'acciaio che del Teflon consente al sistema di mantenere queste temperature per periodi prolungati. Questo calore sostenuto fornisce l'energia necessaria per guidare la conversione chimica delle materie prime nel reticolo precursore desiderato.

Comprendere i Compromessi

Sebbene questa attrezzatura sia lo standard per la sintesi ad alta purezza, è importante comprenderne i limiti operativi.

Limiti Termici del Teflon

Mentre il guscio in acciaio inossidabile può resistere a calore estremo, il rivestimento in Teflon è il fattore limitante. Il Teflon inizia ad ammorbidirsi o deformarsi a temperature molto elevate (tipicamente superiori a 200 °C - 250 °C), il che limita la temperatura operativa massima della sintesi rispetto ai reattori metallici non rivestiti.

Pressione vs. Rapporto di Riempimento

La natura sigillata del recipiente crea un compromesso di sicurezza per quanto riguarda l'espansione volumetrica. Non è possibile riempire completamente il rivestimento; è necessario uno spazio adeguato per accogliere l'espansione di gas e liquidi. Il riempimento eccessivo può portare a pericolosi picchi di pressione che mettono alla prova i limiti del guscio in acciaio inossidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando imposti la tua sintesi di precursori di Bi2O3, comprendere la funzione di ogni componente ti aiuta a ottimizzare i tuoi risultati.

- Se il tuo obiettivo principale è la Purezza del Prodotto: Dai priorità all'integrità del rivestimento in Teflon. Qualsiasi graffio o difetto nel rivestimento esporrà i reagenti all'acciaio, introducendo impurità come ferro o cromo nel tuo Bi2O3.

- Se il tuo obiettivo principale è la Sicurezza: Dai priorità alle condizioni del guscio in acciaio inossidabile. Assicurati che i meccanismi di filettatura e tenuta siano intatti per gestire la pressione autogena generata alla temperatura target.

L'autoclave rivestita in Teflon è lo strumento definitivo per questo processo perché bilancia in modo univoco la necessità di condizioni fisiche estreme con la necessità di una delicata purezza chimica.

Tabella Riassuntiva:

| Componente | Funzione Principale | Vantaggio del Materiale |

|---|---|---|

| Guscio in Acciaio Inossidabile | Integrità Strutturale | Resistenza ad alta pressione e contenimento di sicurezza. |

| Rivestimento in Teflon (PTFE) | Barriera Chimica | Previene corrosione e contaminazione metallica. |

| Meccanismo di Tenuta | Generazione di Pressione | Crea una tenuta ermetica per la pressione autogena. |

| Spazio di Testa | Buffer di Sicurezza | Accoglie l'espansione termica dei fluidi. |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nella sintesi idrotermale richiede attrezzature che non scendano mai a compromessi sulla purezza o sulla sicurezza. Supportato da R&S e produzione esperte, KINTEK offre autoclavi rivestite in Teflon, forni a muffola, tubolari, rotativi e sistemi sottovuoto ad alte prestazioni, tutti completamente personalizzabili per soddisfare le esigenze di alta temperatura uniche del tuo laboratorio.

Sia che tu stia sintetizzando precursori di Bi2O3 o nanomateriali avanzati, le nostre soluzioni specializzate ad alta temperatura forniscono la stabilità termica e la resistenza chimica richieste dalla tua ricerca.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per trovare il forno o il reattore perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Fan Yang, Wanfeng Xie. Structural design of highly permeable Bi <sub>2</sub> O <sub>3</sub> microspheres decorated by Pt‐nanoparticles: facile synthesis and acetic acid sensing performance. DOI: 10.1007/s12598-025-03391-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché i crogioli di allumina ad alta purezza vengono selezionati come substrato durante la sinterizzazione dell'acciaio inossidabile contenente boro?

- Qual è la funzione di un crogiolo di grafite con coperchio filettato? Chiave per la sintesi di successo di Mg3Sb2

- Come contribuiscono un accordatore a tre stub e uno short scorrevole alla riduzione carb termica a microonde? Massimizzare l'efficienza energetica

- Qual è la resistenza all'usura delle ceramiche di allumina rispetto all'acciaio al manganese e alla ghisa ad alto contenuto di cromo? Scopri la Scelta Superiore per Ambienti Abrasivi

- Perché l'integrazione di una termocoppia di tipo K e di un data logger è necessaria per l'acciaio Vanadis 60? Sblocca la precisione.

- Come viene utilizzata la lana di quarzo nell'assemblaggio di tubi di reazione? Ottimizzare la crescita dei cristalli e la separazione del flusso

- Qual è il significato della tecnologia di sigillatura sottovuoto al quarzo nella produzione di Dy4T1-xGa12? Garantire la sintesi ad alta purezza

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la SPS della lega Ti-6Al-4V? Padronanza del controllo termico e meccanico