In sintesi, la camera di cottura di un forno per porcellana è il compartimento isolato e ad alta temperatura dove vengono posti i restauri dentali per essere cotti. È l'unità principale della macchina, meticolosamente progettata per contenere e controllare il calore estremo necessario per trasformare i materiali ceramici in una protesi finale e durevole.

La camera di cottura non è solo una scatola che si riscalda. È uno strumento di precisione progettato per creare un ambiente termico perfettamente uniforme, che è il fattore più critico per ottenere la resistenza, la densità e le proprietà estetiche desiderate di un restauro in ceramica dentale.

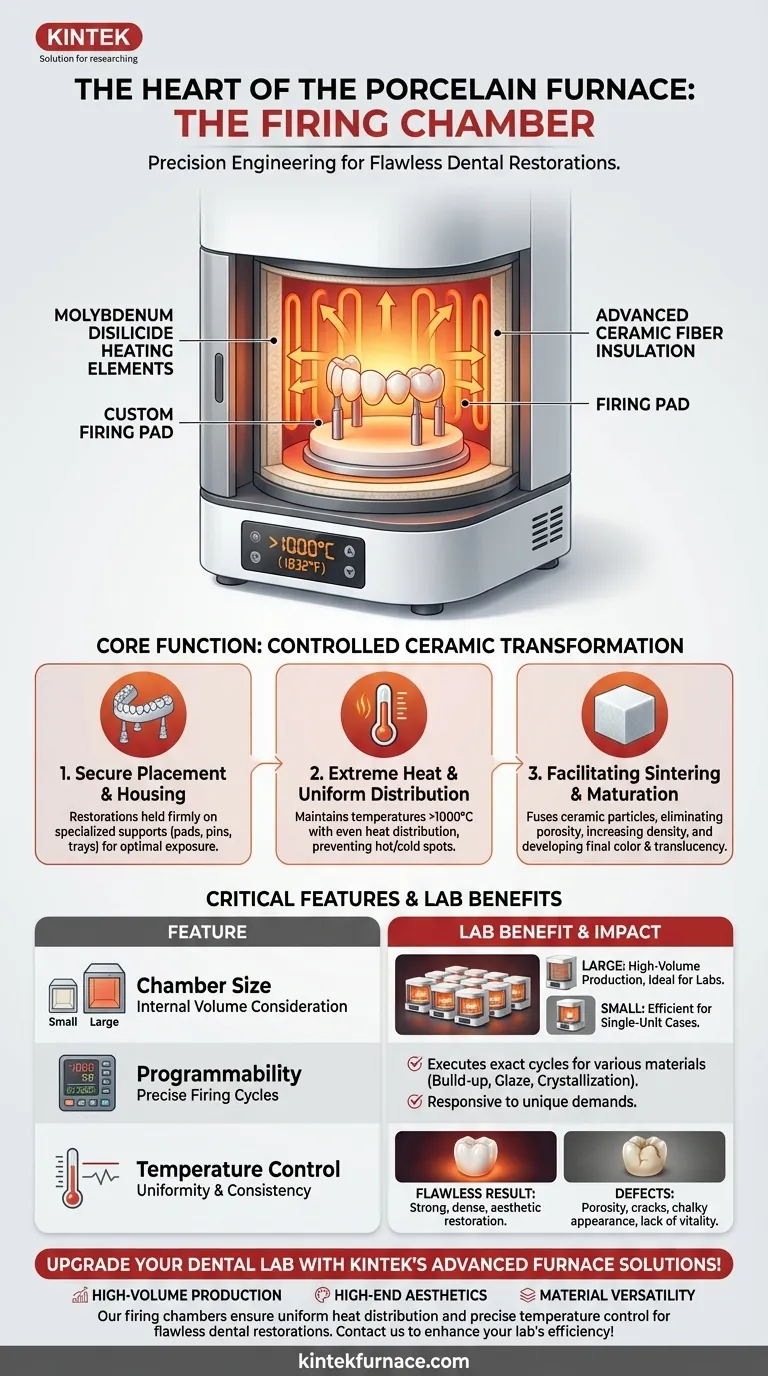

Il ruolo della camera nella trasformazione ceramica

La camera di cottura è il palcoscenico attivo in cui si svolge la scienza delle ceramiche dentali. Il suo design detta direttamente la qualità e la consistenza del restauro finale.

Alloggiamento del restauro

Lo scopo più fondamentale della camera è quello di contenere saldamente il restauro dentale durante il ciclo di cottura. I restauri vengono posizionati su supporti specializzati e resistenti al calore come basi di cottura, perni o vassoi a rete per garantire che siano posizionati in modo ottimale per l'esposizione al calore.

Creazione di un ambiente termico controllato

La camera è rivestita con isolamento avanzato, come la fibra ceramica, per resistere e mantenere temperature che possono superare i 1000°C (1832°F). Questa integrità termica consente agli elementi riscaldanti, spesso realizzati in disiliciuro di molibdeno, di aumentare e mantenere la temperatura con estrema precisione.

Garantire una distribuzione uniforme del calore

Forse la funzione più cruciale è fornire una distribuzione uniforme della temperatura. Eventuali "punti caldi" o "punti freddi" all'interno della camera causeranno una cottura irregolare della ceramica, portando a stress interno, crepe, scarsa aderenza o tonalità incoerenti. Una camera ben progettata garantisce che ogni superficie del restauro riceva esattamente lo stesso trattamento termico.

Facilitare la sinterizzazione e la maturazione

Questo ambiente controllato consente la sinterizzazione, il processo in cui le singole particelle ceramiche si fondono insieme sotto calore. Questo processo elimina la porosità, aumenta la densità e la durezza del materiale e sviluppa il suo colore e la sua traslucenza finali e stabili, trasformando un fragile accumulo di polvere in un restauro forte e monolitico.

Comprendere i compromessi critici

Le specifiche della camera di cottura non sono arbitrarie. Rappresentano una serie di decisioni ingegneristiche che influenzano il flusso di lavoro di un laboratorio dentale, l'efficienza e la qualità finale.

L'impatto delle dimensioni della camera

Il volume interno della camera di cottura è una considerazione chiave. Una camera più grande può elaborare più unità contemporaneamente, il che è ideale per i laboratori ad alta produzione. Tuttavia, potrebbe consumare più energia e richiedere più tempo per riscaldarsi e raffreddarsi per un singolo restauro. Una camera più piccola è più efficiente per i casi di singola unità, ma limita la produttività.

La necessità di programmabilità

I forni moderni hanno controllori programmabili che eseguono cicli di cottura precisi per diversi materiali (ad esempio, accumulo, smaltatura, cristallizzazione). La camera di cottura deve essere in grado di rispondere rapidamente e con precisione a questi comandi, mantenendo temperature specifiche per durate esatte per soddisfare le esigenze uniche di ogni sistema ceramico.

La conseguenza di un controllo della temperatura scadente

Un fallimento nella capacità della camera di mantenere una temperatura precisa e uniforme è la causa principale dei difetti. Ciò può manifestarsi come porosità indesiderata, un aspetto gessoso o una mancanza di vitalità nella corona o nella faccetta finale. La qualità dell'isolamento e degli elementi riscaldanti della camera è direttamente correlata alla qualità del tuo lavoro.

Applicare questo agli obiettivi del tuo laboratorio

Comprendere la camera di cottura ti aiuta a valutare un forno in base alla sua capacità di soddisfare i tuoi specifici obiettivi clinici o commerciali.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità a un forno con una camera di cottura grande e durevole e una comprovata consistenza della temperatura su tutto il suo volume.

- Se il tuo obiettivo principale è l'estetica di fascia alta: Cerca un forno rinomato per la sua eccezionale uniformità di temperatura e precisa programmabilità per adattarsi perfettamente a complessi programmi di cottura per sistemi ceramici avanzati.

- Se il tuo obiettivo principale è la versatilità dei materiali: Scegli un forno con una camera di cottura reattiva e una vasta gamma di programmi preimpostati e certificati dal produttore per garantire risultati ottimali con diverse marche di porcellana.

Padroneggiare la tua attrezzatura inizia con la comprensione dei suoi componenti principali, e la camera di cottura è il cuore delle prestazioni del tuo forno.

Tabella riassuntiva:

| Funzione | Dettagli chiave |

|---|---|

| Alloggiamento del Restauro | Fissa i restauri su supporti resistenti al calore come basi di cottura o perni. |

| Ambiente Termico Controllato | Utilizza isolamento in fibra ceramica ed elementi riscaldanti in disiliciuro di molibdeno per temperature >1000°C. |

| Distribuzione Uniforme del Calore | Previene punti caldi/freddi per evitare difetti come crepe e tonalità incoerenti. |

| Facilitazione della Sinterizzazione | Fonde le particelle ceramiche per aumentare densità, durezza e proprietà estetiche. |

| Impatto delle Dimensioni della Camera | Le camere più grandi aumentano la produzione ma consumano più energia; quelle più piccole sono efficienti per singole unità. |

| Programmabilità | Consente cicli di cottura precisi per diversi materiali tramite controllori programmabili. |

Aggiorna il tuo laboratorio dentale con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu ti concentri sulla produzione ad alto volume, sull'estetica di alta gamma o sulla versatilità dei materiali, le nostre camere di cottura garantiscono una distribuzione uniforme del calore e un controllo preciso della temperatura per restauri dentali impeccabili. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti