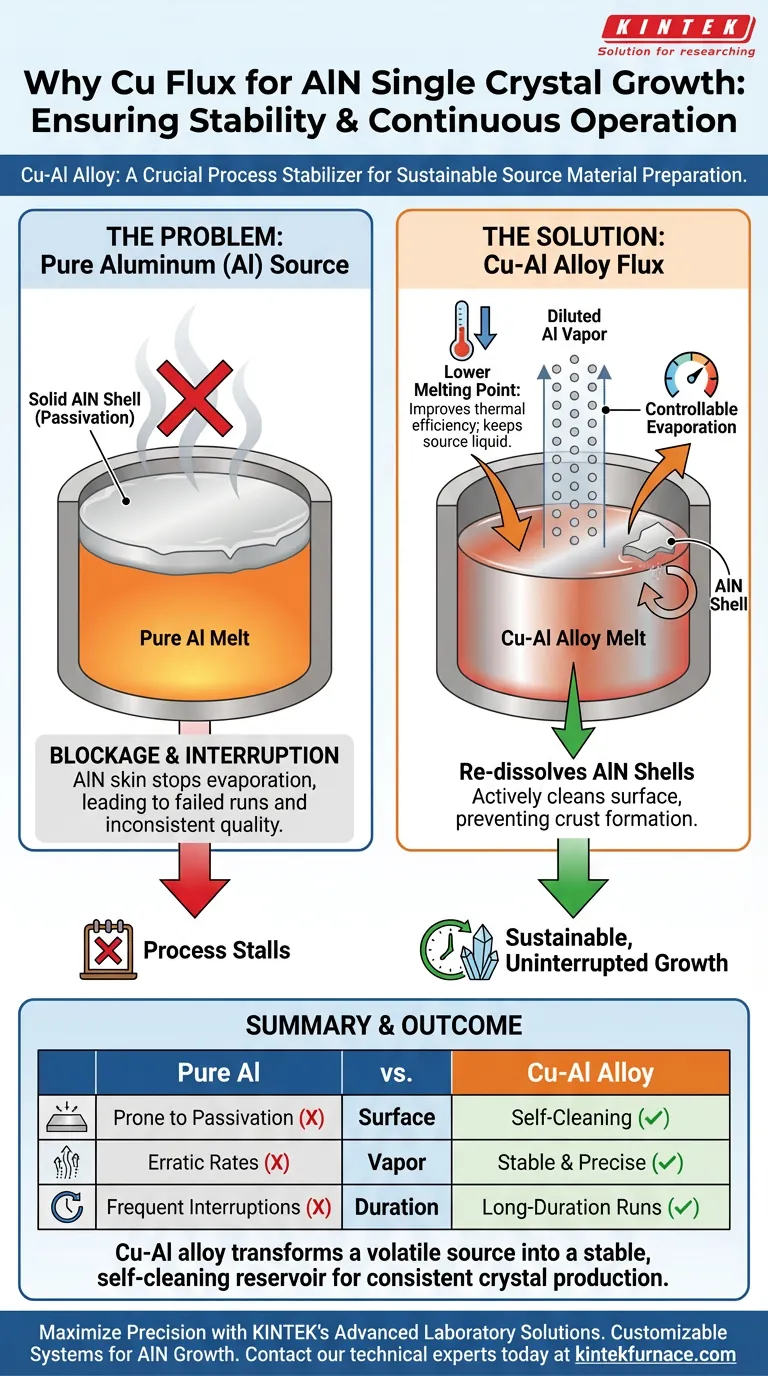

L'introduzione del rame funge da cruciale stabilizzatore del processo. Alleando il rame (Cu) con il materiale sorgente di alluminio (Al), si alterano fondamentalmente le termodinamiche del fuso per garantire un funzionamento continuo. Questa modifica previene blocchi fisici e consente un controllo preciso dell'evaporazione richiesta per la crescita dei cristalli.

L'uso di una lega binaria Cu-Al risolve il problema critico della passivazione della sorgente. Abbassando il punto di fusione e sciogliendo attivamente le croste superficiali solide, il fondente di rame garantisce il rilascio sostenibile e senza ostacoli di vapore di alluminio.

Ottimizzazione del Fuso Sorgente

Per far crescere cristalli di nitruro di alluminio (AlN) di alta qualità, la fornitura di vapore di alluminio deve essere costante. Le sorgenti di alluminio puro presentano specifiche sfide termiche che l'aggiunta di rame mitiga efficacemente.

Abbassamento del Punto di Fusione

La formazione di una lega binaria Cu-Al modifica significativamente le proprietà termiche del materiale sorgente. Nello specifico, la presenza di rame abbassa il punto di fusione della lega rispetto ai sistemi di alluminio puro.

Questa riduzione consente al materiale sorgente di rimanere allo stato liquido a temperature più gestibili. Migliora l'efficienza termica complessiva della fase di preparazione.

Controllo della Concentrazione di Vapore

È necessaria precisione nella fornitura delle specie per la crescita dei cristalli. La lega Cu-Al agisce per diluire la concentrazione di vapore di alluminio generata dal fuso.

Questa diluizione previene un rilascio eccessivo o irregolare del materiale sorgente. Permette un tasso di evaporazione altamente controllabile, essenziale per mantenere la stechiometria del cristallo in crescita.

Prevenzione delle Interruzioni del Processo

Il vantaggio tecnico più significativo dell'introduzione del rame è il suo ruolo nel mantenere l'integrità fisica della superficie di evaporazione.

Ri-dissoluzione dei Gusci di AlN

Durante il processo di crescita, l'azoto nel sistema può reagire con il fuso sorgente formando una "pelle" solida o un guscio di nitruro di alluminio (AlN) sulla superficie. Se non controllato, questo strato solido impedisce l'evaporazione dell'alluminio liquido.

Il rame promuove la ri-dissoluzione di questi gusci di AlN nel fuso.

Garantire una Crescita Sostenibile

Prevenendo la formazione di una crosta densa e bloccante di AlN, il fondente assicura che il percorso di evaporazione rimanga aperto. Questa capacità è vitale per un processo di crescita sostenibile e di lunga durata senza la necessità di interruzioni per pulire o resettare il materiale sorgente.

Comprendere i Rischi Operativi

Sebbene la lega Cu-Al offra vantaggi significativi, è importante comprendere il particolare rischio operativo che è progettata per evitare. Il rischio principale in questo processo è la passivazione della sorgente.

La Conseguenza del Blocco

Senza l'azione dissolvente del fondente di rame, la formazione di un guscio di AlN crea una barriera fisica sopra il fuso.

Questa barriera arresta la fornitura di vapore di alluminio all'interfaccia del cristallo. Una volta che la sorgente è bloccata, il processo di crescita si arresta efficacemente, portando a fallimenti o a una qualità del cristallo incoerente.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si preparano i materiali sorgente per la crescita di AlN, l'inclusione del rame è una decisione strategica basata sui requisiti di stabilità specifici.

- Se il tuo obiettivo principale è la Continuità del Processo: Incorpora il rame per prevenire la formazione di croste superficiali e garantire cicli di crescita ininterrotti e di lunga durata.

- Se il tuo obiettivo principale è il Controllo della Velocità: Utilizza la lega Cu-Al per diluire la concentrazione di vapore, consentendo una precisa messa a punto del tasso di evaporazione.

In definitiva, la lega Cu-Al trasforma una sorgente volatile e incline all'intasamento in un serbatoio stabile e autopulente per una produzione di cristalli costante.

Tabella Riassuntiva:

| Caratteristica | Sorgente di Alluminio Puro | Sorgente in Lega Cu-Al |

|---|---|---|

| Stato Superficiale | Suscettibile a guscio solido di AlN (passivazione) | Autopulente; ri-dissolve la crosta di AlN |

| Controllo del Vapore | Tassi di evaporazione alti ed erratici | Concentrazione diluita, stabile e precisa |

| Punto di Fusione | Più alto | Abbassato per una migliore efficienza termica |

| Durata del Processo | Interruzioni frequenti dovute a blocchi | Sostenibile per cicli di crescita di lunga durata |

Massimizza la Precisione della Tua Crescita di Cristalli con KINTEK

Garantisci una produzione ininterrotta e una stechiometria dei materiali superiore con le soluzioni di laboratorio avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze termiche della crescita di cristalli singoli di AlN e della preparazione dei materiali sorgente.

Non lasciare che la passivazione della sorgente blocchi la tua ricerca. Contatta oggi stesso i nostri esperti tecnici per scoprire come i nostri forni ad alta temperatura possono fornire la stabilità e il controllo di cui il tuo laboratorio ha bisogno.

Guida Visiva

Riferimenti

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Qual è il ruolo del forno elettrico a pozzo nella clorurazione? Alimentazione della produzione di spugna di zirconio

- Qual è la funzione di una miscela di gas CO all'1%-Argon al 99%? Proteggere gli esperimenti di equilibrio di fase dall'ossidazione

- Quale ruolo svolgono i forni di carbonizzazione a bassa temperatura nella produzione di fibre di carbonio? Costruire una solida base strutturale

- Perché un forno ad alta precisione è fondamentale per i refrattari colabili? Garantire l'integrità strutturale e la stabilità minerale

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria

- Quali sono gli obiettivi primari dell'utilizzo di un forno a essiccazione a getto d'aria per nanofibre di In2O3/C? Garantire l'integrità strutturale