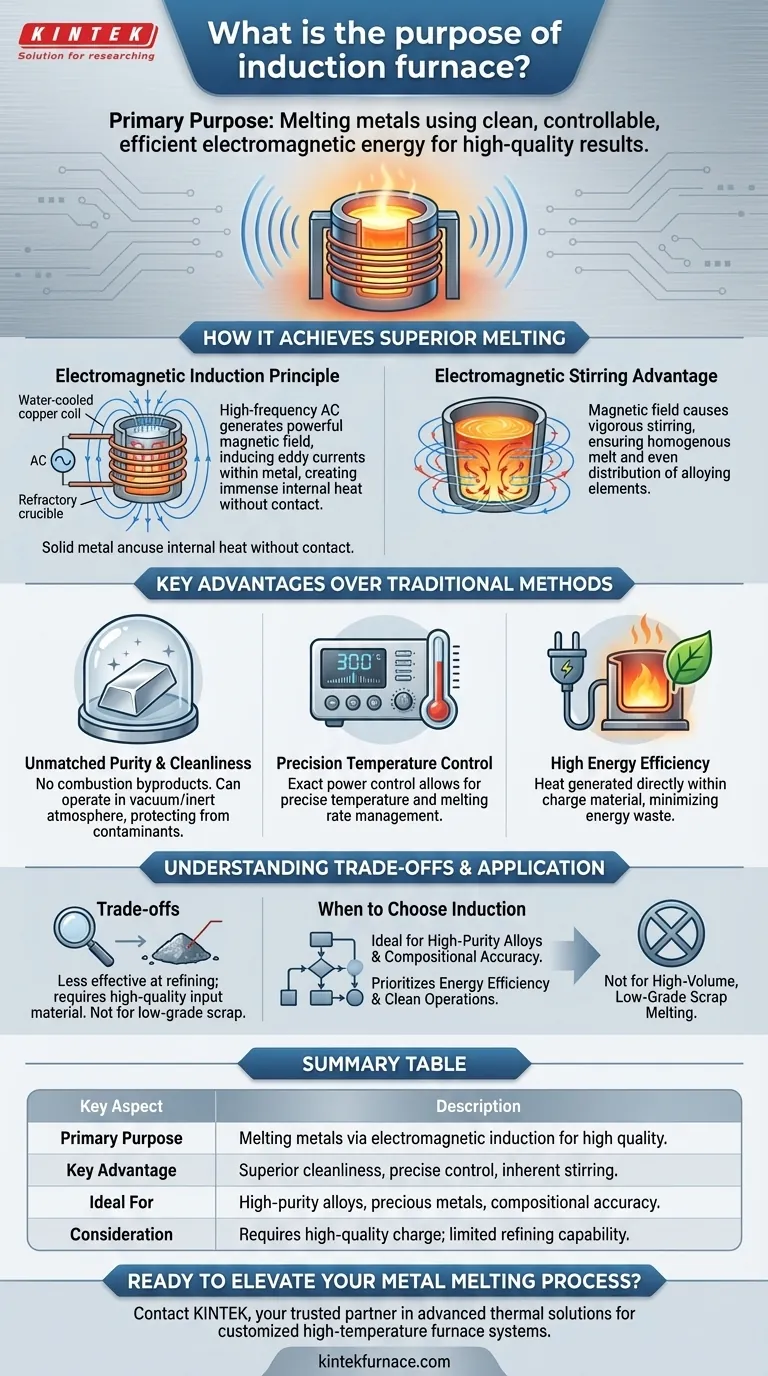

In breve, lo scopo principale di un forno a induzione è fondere i metalli utilizzando energia elettromagnetica pulita, controllabile ed efficiente. Invece di bruciare combustibile, genera calore direttamente all'interno del metallo stesso, consentendo la produzione di ferro, acciaio, rame, alluminio e leghe di metalli preziosi di alta qualità.

Il motivo principale per scegliere un forno a induzione non è solo quello di fondere il metallo, ma di raggiungere un livello superiore di controllo sul processo. Il suo design offre una pulizia e una precisione ineguagliabili, rendendolo la scelta definitiva per applicazioni in cui la qualità e la composizione finale del metallo sono critiche.

Come un forno a induzione raggiunge una fusione superiore

Per comprendere lo scopo di un forno a induzione, è necessario prima comprenderne il principio di funzionamento unico. A differenza dei forni tradizionali che si basano su fonti di calore esterne, un forno a induzione è un metodo fondamentalmente diverso e più diretto.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una potente corrente alternata ad alta frequenza che attraversa una grande bobina di rame. Questa bobina, raffreddata ad acqua, circonda un contenitore non conduttivo (un crogiolo refrattario) che contiene il metallo da fondere.

La corrente alternata nella bobina genera un campo magnetico potente e rapidamente variabile. Questo campo magnetico penetra nel metallo all'interno del crogiolo, inducendo in esso forti correnti elettriche, note come correnti parassite.

La resistenza elettrica naturale del metallo contrasta queste correnti, generando un immenso calore direttamente all'interno del materiale. Questo è lo stesso principio di un riscaldatore elettrico standard, ma avviene senza alcun contatto fisico e dall'interno verso l'esterno.

Il vantaggio dell'agitazione elettromagnetica

Un effetto secondario dell'intenso campo magnetico è una vigorosa azione di agitazione all'interno del metallo fuso. Questa agitazione elettromagnetica assicura che la fusione sia omogenea.

Ciò è fondamentale quando si creano leghe, poiché garantisce che elementi come cromo, nichel o manganese siano distribuiti uniformemente in tutto il lotto, risultando in un prodotto finale coerente e di alta qualità.

Vantaggi chiave rispetto ai metodi tradizionali

La scelta di utilizzare un forno a induzione è dettata da diversi vantaggi chiave rispetto ai forni a combustibile (a cubilotto) o ai forni ad arco elettrico. Questi benefici rispondono direttamente alle esigenze della moderna lavorazione dei metalli ad alta precisione.

Purezza e pulizia ineguagliabili

Poiché non viene bruciato combustibile, non ci sono sottoprodotti della combustione come zolfo o carbonio a contaminare il metallo. Questo rende la fusione a induzione un processo eccezionalmente pulito.

Inoltre, il processo può essere contenuto in un vuoto o in un'atmosfera inerte, proteggendo la fusione dall'ossigeno e dall'azoto presenti nell'aria. Questo è essenziale per la produzione di metalli reattivi o leghe di altissima purezza.

Controllo preciso della temperatura

La potenza fornita alla bobina di induzione può essere controllata con estrema precisione. Ciò offre all'operatore un controllo granulare sulla temperatura e sulla velocità di fusione.

Questo livello di controllo è vitale per la produzione di leghe complesse che hanno intervalli di fusione ristretti e requisiti di temperatura specifici per l'aggiunta di elementi di lega.

Alta efficienza energetica

Il calore viene generato direttamente all'interno del materiale di carica, il che è molto più efficiente che cercare di trasferire calore da una fiamma esterna o da un arco elettrico. Meno energia viene sprecata per riscaldare le pareti del forno o per disperdersi nell'ambiente.

Comprendere i compromessi

Sebbene potente, il forno a induzione non è la soluzione universale per tutte le operazioni di fusione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Meno efficace nella raffinazione

I forni a induzione sono principalmente per la fusione, non per la raffinazione. L'azione di agitazione intrinseca agisce contro la separazione della scoria, che è una parte fondamentale della rimozione delle impurità in altri tipi di forno come un forno ad arco elettrico (EAF).

Pertanto, i forni a induzione richiedono un materiale di input di qualità superiore e più pulito, poiché hanno una capacità limitata di raffinare rottami di bassa qualità.

Sensibilità al materiale di carica

L'efficienza del processo di induzione dipende dalle proprietà elettriche del materiale da fondere. Il forno funziona meglio con una carica ben compattata di metallo solido.

L'uso di particelle molto fini o rottami sciolti a bassa densità può ostacolare le prestazioni e l'efficienza, richiedendo una selezione e una preparazione più attente delle materie prime.

Quando scegliere un forno a induzione

La tua decisione dovrebbe essere guidata dai requisiti di qualità specifici e dagli obiettivi operativi della tua fonderia o impianto di lavorazione dei metalli.

- Se il tuo obiettivo principale sono leghe di alta purezza e precisione compositiva: La pulizia ineguagliabile e il controllo di precisione di un forno a induzione lo rendono la scelta ideale.

- Se il tuo obiettivo principale è la fusione ad alto volume di rottami di qualità inferiore: Un metodo più robusto come un forno ad arco elettrico, che è migliore nella gestione di scorie e impurità, è probabilmente più adatto.

- Se il tuo obiettivo principale sono l'efficienza energetica e gli standard ambientali: L'elevata efficienza del forno a induzione e l'assenza di emissioni dirette offrono un significativo vantaggio operativo.

In definitiva, la scelta di un forno a induzione è una decisione strategica per le operazioni in cui la qualità del metallo, il controllo e l'efficienza sono gli obiettivi primari.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Scopo principale | Fondere metalli utilizzando l'induzione elettromagnetica per risultati di alta qualità. |

| Vantaggio chiave | Pulizia superiore, controllo preciso della temperatura e agitazione intrinseca. |

| Ideale per | Leghe di alta purezza, metalli preziosi e applicazioni che richiedono precisione compositiva. |

| Considerazione | Richiede materiale di carica di alta qualità; meno efficace per la raffinazione delle impurità. |

Pronto a elevare il tuo processo di fusione dei metalli?

La tua operazione richiede la purezza superiore, il controllo di precisione e l'efficienza energetica di un forno a induzione? KINTEK è il tuo partner di fiducia nelle soluzioni termiche avanzate.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e fonderie robusti sistemi di forni ad alta temperatura. La nostra esperienza si estende alla personalizzazione delle soluzioni per soddisfare con precisione le tue esigenze di fusione uniche.

Discutiamo come la nostra tecnologia può migliorare la qualità del tuo metallo e l'efficienza operativa.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

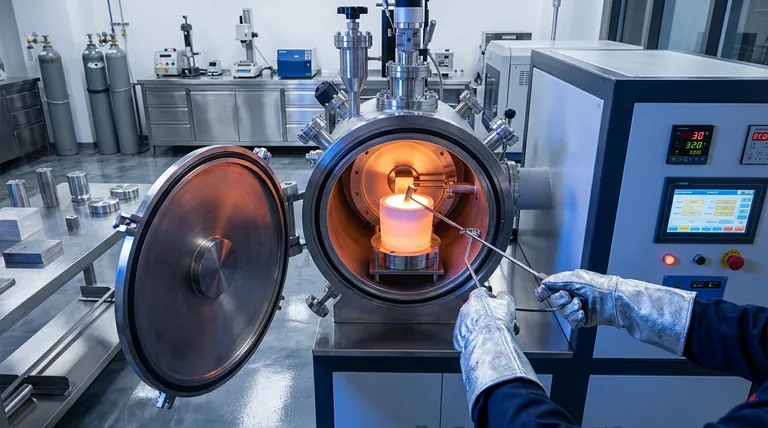

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza