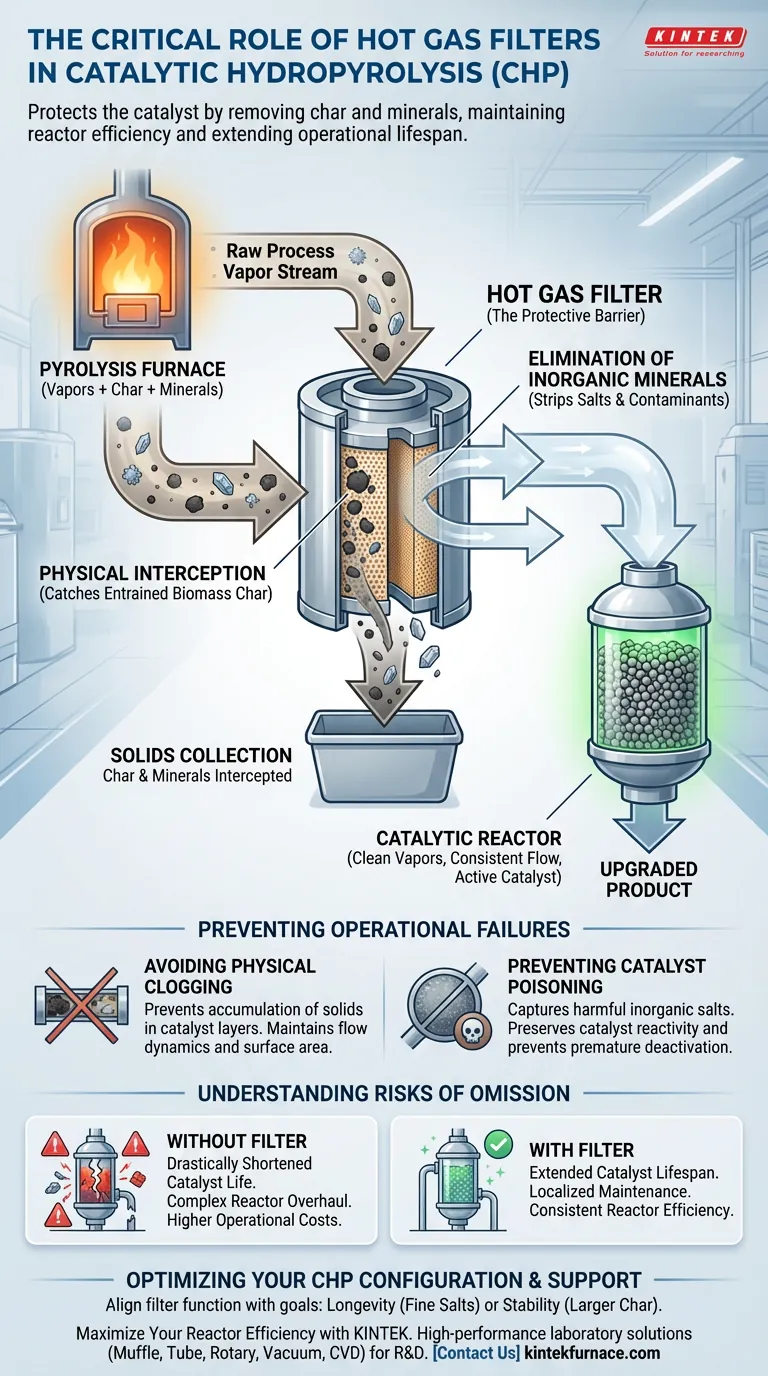

Lo scopo strategico di un filtro per gas caldi in un processo di idrolisi catalitica (CHP) è quello di fungere da barriera protettiva critica tra il forno di pirolisi e il reattore catalitico. La sua funzione principale è quella di intercettare e rimuovere fisicamente il char della biomassa trascinato e i minerali inorganici dal flusso di vapore prima che possano entrare nel letto catalitico.

Concetto chiave Spulciando le particelle solide e i sali inorganici dai vapori di pirolisi, il filtro per gas caldi previene l'intasamento fisico e l'avvelenamento chimico del catalizzatore. Questo componente è essenziale per mantenere l'efficienza del reattore e prolungare significativamente la durata operativa del catalizzatore.

La meccanica della protezione del catalizzatore

Intercettazione fisica dei solidi

Durante il processo di pirolisi, il forno genera vapori destinati all'aggiornamento. Tuttavia, questo processo produce anche sottoprodotti solidi, in particolare char di biomassa trascinato.

Il filtro per gas caldi è posizionato direttamente dopo il forno per catturare questi solidi. Ciò garantisce che solo i vapori gassosi procedano verso le delicate apparecchiature a valle.

Eliminazione dei minerali inorganici

Le materie prime a base di biomassa contengono naturalmente vari minerali e sali inorganici. Questi materiali vengono trasportati insieme ai vapori di processo e rappresentano una minaccia significativa per la stabilità chimica del sistema.

Il filtro separa efficacemente questi elementi inorganici dal vapore. Questa separazione è vitale per la salute della reazione chimica successiva.

Prevenzione dei guasti operativi

Evitare l'intasamento fisico

Se le particelle solide vengono lasciate passare nel reattore, si accumulano all'interno degli strati catalitici. Questo accumulo crea blocchi fisici che limitano il flusso e riducono l'area superficiale disponibile per la reazione.

Rimuovendo queste particelle a monte, il filtro mantiene l'integrità strutturale del letto catalitico. Ciò garantisce dinamiche di flusso costanti attraverso il reattore.

Prevenire l'avvelenamento del catalizzatore

I sali inorganici presenti nella biomassa sono chimicamente dannosi per il catalizzatore. Se entrano in contatto con i siti attivi del catalizzatore, causano l'"avvelenamento", che disattiva permanentemente il materiale.

Il filtro per gas caldi mitiga questo rischio catturando i sali prima che raggiungano il reattore. Ciò preserva la reattività del catalizzatore e previene guasti prematuri.

Comprendere i rischi dell'omissione

Il compromesso tra complessità e longevità

L'inclusione di un filtro per gas caldi aggiunge un passaggio alla configurazione del processo CHP. Tuttavia, omettere questo componente espone il reattore a rischi di contaminazione immediati.

Senza questa filtrazione, il sistema scambia una configurazione iniziale più semplice con una durata del catalizzatore drasticamente ridotta. Il costo operativo della frequente sostituzione del catalizzatore supera di gran lunga la complessità della manutenzione del filtro.

Spostamento del focus della manutenzione

Il filtro concentra intenzionalmente il materiale di scarto (char e minerali) in un'unica posizione. Ciò localizza gli sforzi di manutenzione sull'unità filtro anziché sul complesso letto del reattore.

Consentire ai contaminanti di bypassare questa fase li disperderebbe in tutto il reattore. Ciò trasformerebbe un compito di pulizia gestibile in una revisione critica del sistema.

Ottimizzare la configurazione del tuo CHP

Per garantire che il tuo processo di idrolisi catalitica funzioni in modo efficace, devi allineare la funzione del filtro con i tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Assicurati che il filtro sia classificato per catturare sali inorganici fini per prevenire l'avvelenamento chimico del catalizzatore.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità alla rimozione delle particelle di char trascinate più grandi per prevenire l'accumulo di pressione e l'intasamento fisico degli strati catalitici.

L'implementazione di un robusto filtro per gas caldi è il singolo passo meccanico più efficace che puoi intraprendere per preservare la chimica del tuo reattore.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo CHP | Impatto sul catalizzatore |

|---|---|---|

| Intercettazione fisica | Rimuove char della biomassa trascinato e solidi | Previene l'intasamento del letto e la restrizione del flusso |

| Rimozione dei minerali | Spulcia sali e minerali inorganici dal vapore | Previene l'avvelenamento chimico e la disattivazione |

| Manutenzione del sistema | Concentra i rifiuti in un'unica posizione accessibile | Riduce i tempi di inattività del reattore e i costi di revisione |

| Ottimizzazione del flusso | Garantisce che il flusso di vapore pulito entri nel reattore | Mantiene un'area superficiale di reazione costante |

Massimizza l'efficienza del tuo reattore con KINTEK

Non lasciare che i contaminanti compromettano la tua ricerca o produzione. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. La nostra vasta gamma comprende sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le esigenze uniche dei tuoi processi di idrolisi catalitica o ad alta temperatura.

Proteggi il tuo catalizzatore e semplifica le tue operazioni oggi stesso. Contatta subito i nostri specialisti per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Hoda Shafaghat, Olov Öhrman. Customized Atmospheric Catalytic Hydropyrolysis of Biomass to High-Quality Bio-Oil Suitable for Coprocessing in Refining Units. DOI: 10.1021/acs.energyfuels.3c05078

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come vengono utilizzati i tubi al quarzo nelle applicazioni di laboratorio? Essenziali per processi ad alta temperatura e alta purezza

- Perché i contenitori di reazione devono essere sigillati all'interno di un tubo di quarzo fuso? Proteggi l'integrità della crescita dei tuoi cristalli

- Quali funzioni svolgono gli stampi in grafite durante la pressatura a caldo sottovuoto di A356/SiCp? Ottimizza la densità del tuo materiale

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Come crea pressione negativa una pompa per vuoto a circolazione d'acqua? Scopri il meccanismo ad anello liquido per un vuoto efficiente in laboratorio

- Perché sono necessarie barche di allumina o ceramica ad alta purezza in un forno tubolare? Proteggi la tua attrezzatura di laboratorio e garantisci la purezza

- Qual è l'uso primario di un forno a crogiolo? Ideale per la fusione efficiente di metalli non ferrosi

- Come influisce l'uso di un crogiolo di quarzo ad alta purezza sulle inclusioni di silicati? Simulazione industriale di fusioni