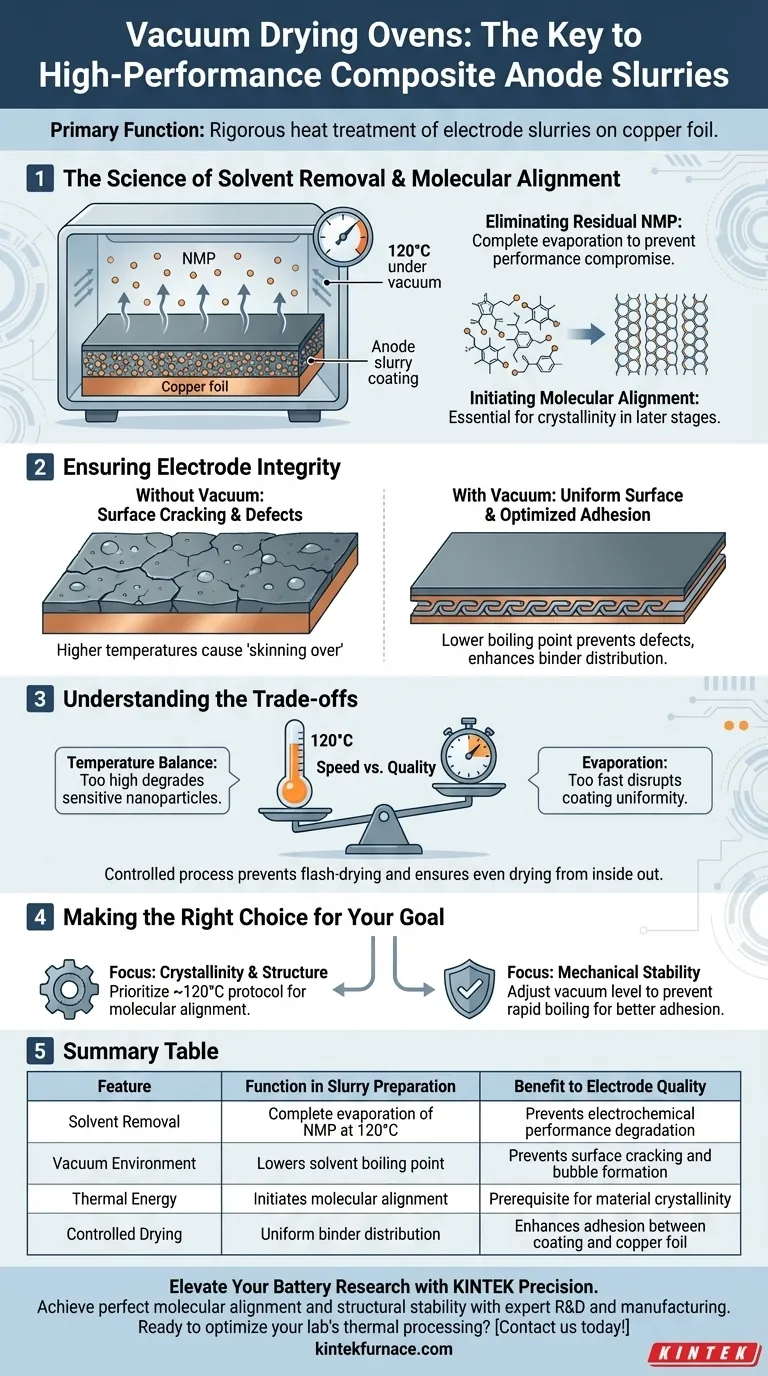

La funzione principale di un forno di essiccazione sottovuoto nella preparazione di slurry di anodi compositi è il rigoroso trattamento termico degli slurry degli elettrodi rivestiti sui collettori di corrente in foglio di rame. Operando a temperature specifiche, come 120 °C sottovuoto, questo processo garantisce la completa rimozione dei solventi residui come la N-metil-2-pirrolidone (NMP). Fondamentalmente, avvia anche l'allineamento molecolare dei componenti organici, ponendo le basi necessarie per la cristallinità del materiale nelle successive fasi di lavorazione.

Mentre l'obiettivo immediato è l'evaporazione dei solventi, l'ambiente sottovuoto è fondamentale per abbassare i punti di ebollizione per ottenere un'"essiccazione profonda" senza danni termici. Ciò garantisce che l'elettrodo raggiunga il necessario allineamento molecolare e stabilità strutturale piuttosto che una semplice asciugatura superficiale.

La Scienza della Rimozione dei Solventi

Eliminazione dell'NMP Residuo

Il compito principale del forno è l'evaporazione totale del solvente utilizzato per creare lo slurry, tipicamente N-metil-2-pirrolidone (NMP).

Lasciare anche tracce di solvente può compromettere le prestazioni elettrochimiche della batteria finale. Il forno sottovuoto utilizza il calore (ad esempio, 120 °C) per eliminare completamente questo solvente.

Avvio dell'Allineamento Molecolare

Oltre alla semplice essiccazione, l'energia termica combinata con l'ambiente sottovuoto svolge uno scopo strutturale.

Questo processo avvia l'allineamento molecolare dei componenti organici all'interno dello slurry. Questo allineamento è un prerequisito fondamentale per migliorare la cristallinità del materiale nelle fasi successive di produzione.

Garantire l'Integrità dell'Elettrodo

Prevenzione dei Difetti Superficiali

L'essiccazione di uno slurry a pressione atmosferica richiede spesso temperature più elevate, che possono causare la "pelle" e la screpolatura della superficie.

Utilizzando il vuoto, il punto di ebollizione del solvente viene significativamente abbassato. Ciò consente una rapida volatilizzazione a temperature gestibili, prevenendo difetti come bolle, screpolature o strati superficiali irregolari.

Ottimizzazione dell'Adesione

Il processo di essiccazione determina quanto bene il materiale attivo si lega al collettore di corrente (il foglio di rame).

Un processo di essiccazione sottovuoto controllato garantisce una distribuzione uniforme del legante. Ciò migliora significativamente l'adesione tra il rivestimento e il foglio, garantendo la stabilità meccanica necessaria affinché l'elettrodo funzioni.

Comprendere i Compromessi

Equilibrio della Temperatura

Sebbene l'obiettivo principale sia l'essiccazione, esiste un limite rigoroso al carico termico che i materiali possono sopportare.

Operare a 120 °C è efficace per la rimozione dell'NMP e la cristallinità, ma un calore eccessivo può portare alla degradazione ossidativa di nanoparticelle sensibili. La temperatura deve essere sufficientemente alta per allineare le molecole ma sufficientemente bassa per preservare la purezza di fase.

Velocità vs. Qualità

L'ambiente sottovuoto accelera l'evaporazione, ma "troppo velocemente" può essere dannoso.

Se il solvente si volatilizza troppo violentemente a causa di una pressione negativa estrema, potrebbe disturbare l'uniformità del rivestimento. Il processo richiede un equilibrio tra calore e pressione per garantire che lo slurry si asciughi uniformemente dall'interno verso l'esterno, piuttosto che semplicemente asciugarsi rapidamente in superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo anodo composito, allinea i parametri di essiccazione con le tue specifiche esigenze di materiale:

- Se il tuo obiettivo principale è la Cristallinità e la Struttura: Dai priorità a un protocollo intorno ai 120 °C per garantire un corretto allineamento molecolare dei componenti organici.

- Se il tuo obiettivo principale è la Stabilità Meccanica: Assicurati che il livello di vuoto sia regolato per prevenire un'ebollizione rapida, che garantisce una migliore adesione al foglio di rame e previene le screpolature.

Una fase di essiccazione sottovuoto precisamente controllata fa la differenza tra un semplice foglio rivestito e un elettrodo ad alte prestazioni e strutturalmente solido.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Preparazione dello Slurry | Beneficio per la Qualità dell'Elettrodo |

|---|---|---|

| Rimozione del Solvente | Evaporazione completa di NMP a 120°C | Previene il degrado delle prestazioni elettrochimiche |

| Ambiente Sottovuoto | Abbassa il punto di ebollizione del solvente | Previene la formazione di screpolature superficiali e bolle |

| Energia Termica | Avvia l'allineamento molecolare | Prerequisito per la cristallinità del materiale |

| Essiccazione Controllata | Distribuzione uniforme del legante | Migliora l'adesione tra il rivestimento e il foglio di rame |

Migliora la Tua Ricerca sulle Batterie con la Precisione KINTEK

Ottieni un perfetto allineamento molecolare e stabilità strutturale nei tuoi anodi compositi. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni di essiccazione sottovuoto ad alte prestazioni, sistemi a muffola e soluzioni CVD su misura per l'elaborazione di materiali avanzati per batterie. Che tu abbia bisogno di profili di temperatura personalizzabili o di un controllo preciso del vuoto, i nostri sistemi garantiscono che i tuoi elettrodi soddisfino i più alti standard di adesione e cristallinità.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Hyeongju Cha, Seok Ju Kang. Curved Nanographene–Graphite Hybrid Anodes with Sequential Li<sup>+</sup> Insertion for Fast‐Charging and Long‐Life Li‐Ion Batteries. DOI: 10.1002/adfm.202514795

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è la funzione dell'attrezzatura per sputtering al magnetron nei compositi Diamante/Cu? Migliora l'adesione con un rivestimento di precisione

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per i precursori su carta di carbonio? Massimizzare le prestazioni del materiale

- Come l'osservazione microstrutturale assiste nell'ottimizzazione della sinterizzazione LATP? Padroneggia la lavorazione di materiali ad alta densità

- Quali sono le applicazioni dei forni per il trattamento termico nell'industria aerospaziale? Migliorare le prestazioni dei componenti per condizioni estreme

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità

- Come contribuisce un reattore solvotermico alla sintesi di nanofili d'argento? Crescita di Precisione per AgNW ad Alto Rapporto d'Aspetto

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?