In sintesi, i forni ceramici dentali sono forni altamente specializzati utilizzati per cuocere materiali come porcellana e zirconia. Questo processo di cottura è ciò che trasforma questi materiali da uno stato fragile e gessoso in restauri dentali forti, durevoli ed esteticamente gradevoli come corone, ponti, faccette e intarsi.

Un forno dentale non riguarda solo il calore; riguarda la trasformazione. Utilizza cicli di riscaldamento precisamente controllati per convertire materiali ceramici pre-processati deboli in restauri biocompatibili con la forza di resistere alla masticazione e l'aspetto naturale per integrarsi perfettamente con i denti naturali.

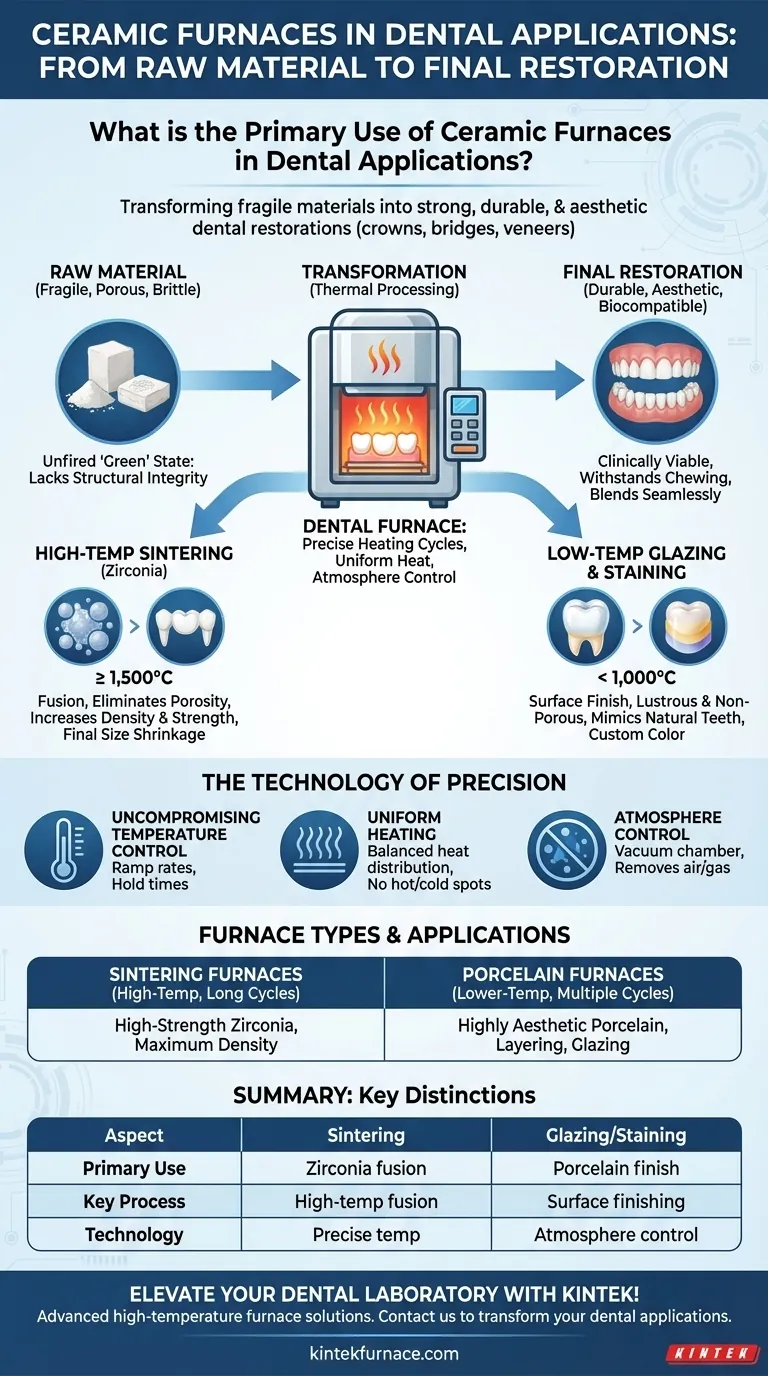

Dal materiale grezzo al restauro finale

Un forno è il collegamento critico tra un restauro progettato digitalmente o modellato manualmente e un prodotto clinicamente valido. Senza questo passaggio di lavorazione termica, le moderne ceramiche dentali sarebbero funzionalmente inutili.

Il problema fondamentale: perché la cottura è necessaria

La ceramica dentale grezza, sia essa un blocco di zirconia fresato o porcellana pressata, manca dell'integrità strutturale per l'uso in bocca. In questo stato "verde" o non cotto, il materiale è poroso e fragile, incapace di sopportare le forze funzionali generate durante la masticazione.

Il forno risolve questo problema modificando fondamentalmente la microstruttura del materiale, convertendolo in una forma finale densa e indurita.

I processi chiave: sinterizzazione e lucidatura

Un forno esegue due tipi principali di lavorazione termica, a seconda del materiale e del risultato desiderato.

La sinterizzazione è un processo ad alta temperatura utilizzato principalmente per la zirconia. Durante la sinterizzazione, il forno riscalda un restauro fresato a temperature che spesso superano i 1.500°C, causando la fusione delle singole particelle ceramiche. Ciò elimina la porosità, riduce il restauro alle sue dimensioni finali e aumenta drasticamente la sua densità e resistenza.

La lucidatura e la colorazione sono cicli di cottura a temperature più basse utilizzati per finalizzare l'aspetto del restauro. Uno strato sottile di vetro (lucido) viene applicato e cotto per creare una superficie liscia, lucida e non porosa. Coloranti (macchie) possono anche essere cotti sulla superficie per imitare le sottili caratteristiche dei denti naturali.

La tecnologia che consente la precisione

Il successo di un restauro dentale è direttamente legato all'accuratezza del ciclo di cottura. I moderni forni dentali sono progettati per una precisione senza compromessi per garantire risultati prevedibili e ripetibili.

Controllo della temperatura senza compromessi

I forni dentali non si limitano a riscaldarsi; seguono programmi di cottura esatti con precise velocità di aumento della temperatura, tempi di mantenimento (noti come "soaking") e raffreddamento controllato. Materiali diversi, come la zirconia e il disilicato di litio, hanno requisiti termici unici, e anche una piccola deviazione può compromettere la resistenza o l'estetica del restauro.

Riscaldamento uniforme per risultati costanti

La camera di riscaldamento del forno è progettata per eliminare i punti caldi e freddi, garantendo che l'intero restauro sia riscaldato in modo uniforme. Un riscaldamento non uniforme può creare tensioni interne, portando a crepe o fratture immediatamente dopo la cottura o, peggio, dopo che è stato posizionato nella bocca del paziente.

Controllo dell'atmosfera

Molti cicli di cottura, soprattutto per la porcellana, vengono eseguiti sotto vuoto. La rimozione dell'aria dalla camera durante la fase di riscaldamento impedisce alle bolle di gas di rimanere intrappolate all'interno della ceramica, il che aumenta la traslucenza e la resistenza del materiale.

Comprendere le distinzioni chiave

Non tutti i forni dentali sono uguali. Il tipo di forno utilizzato da un laboratorio dentale è dettato interamente dai materiali con cui lavora.

Forni di sinterizzazione vs. forni per porcellana

Queste rappresentano le due categorie principali. I forni di sinterizzazione sono costruiti per raggiungere le temperature estremamente elevate richieste per lavorare la zirconia in cicli lunghi. I forni per porcellana operano a temperature più basse e sono progettati per i cicli più brevi e numerosi necessari per la stratificazione, la colorazione e la lucidatura della porcellana.

Uno strumento dedicato per ogni materiale

Un singolo forno è raramente una soluzione "taglia unica". Un laboratorio dentale ad alta produzione di solito gestirà più tipi di forni per gestire in modo efficiente l'intera gamma di materiali moderni, dalla zirconia ad alta resistenza per ponti posteriori alla porcellana feldspatica altamente estetica per faccette anteriori.

Applicare questo al tuo obiettivo dentale

Il processo specifico del forno utilizzato è determinato dalle esigenze cliniche del restauro.

- Se il tuo obiettivo primario è una corona in zirconia monolitica ad alta resistenza: Il restauro subirà un ciclo lungo e ad alta temperatura in un forno di sinterizzazione per ottenere la massima densità e resistenza alla frattura.

- Se il tuo obiettivo primario è una faccetta in porcellana stratificata altamente estetica: Il restauro subirà cicli multipli, più brevi e a bassa temperatura in un forno per porcellana per costruire strati di colore, traslucenza e una lucidatura finale.

- Se il tuo obiettivo primario è aggiungere colore personalizzato a una corona fresata: Il restauro verrà posizionato in un forno per un breve ciclo di colorazione e lucidatura per applicare le caratteristiche superficiali e sigillare il materiale.

In definitiva, padroneggiare il forno significa padroneggiare l'arte e la scienza dei moderni restauri dentali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso primario | Cottura di materiali ceramici come porcellana e zirconia per creare restauri dentali (es. corone, ponti, faccette). |

| Processi chiave | Sinterizzazione (per zirconia, fusione ad alta temperatura) e lucidatura/colorazione (per porcellana, finitura superficiale). |

| Caratteristiche tecnologiche | Controllo preciso della temperatura, riscaldamento uniforme e controllo dell'atmosfera (es. vuoto) per risultati costanti e di alta qualità. |

| Tipi di forno | Forni di sinterizzazione (alta temperatura per zirconia) e forni per porcellana (bassa temperatura per stratificazione e lucidatura). |

Eleva le capacità del tuo laboratorio odontotecnico con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti su misura come Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del restauro. Contattaci oggi stesso per discutere come i nostri forni possono trasformare le tue applicazioni dentali e guidare il successo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Cosa succede se la tempistica è errata durante il funzionamento di un forno dentale? Evita restauri rovinati

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- In che modo il controllo preciso della temperatura in un forno per porcellana giova alla sinterizzazione? Ottenere restauri dentali perfetti

- Cosa dovrebbero includere le ispezioni di routine dei forni odontoiatrici? Assicurare restauri dentali coerenti e di alta qualità