In sostanza, un sistema di controllo preciso della temperatura assicura che le singole particelle ceramiche in un restauro si fondano insieme in modo uniforme e completo. Eliminando le fluttuazioni di temperatura e seguendo accuratamente un programma di riscaldamento preimpostato, il forno garantisce che la porcellana finale raggiunga la sua massima resistenza prevista, le corrette qualità estetiche e un adattamento preciso.

Il vero valore del controllo preciso della temperatura non è solo raggiungere una temperatura target, ma eseguire in modo impeccabile uno specifico programma tempo-temperatura, noto come curva di cottura. Questo controllo è ciò che trasforma in modo prevedibile la polvere ceramica sciolta in un restauro finale forte, stabile ed esteticamente gradevole.

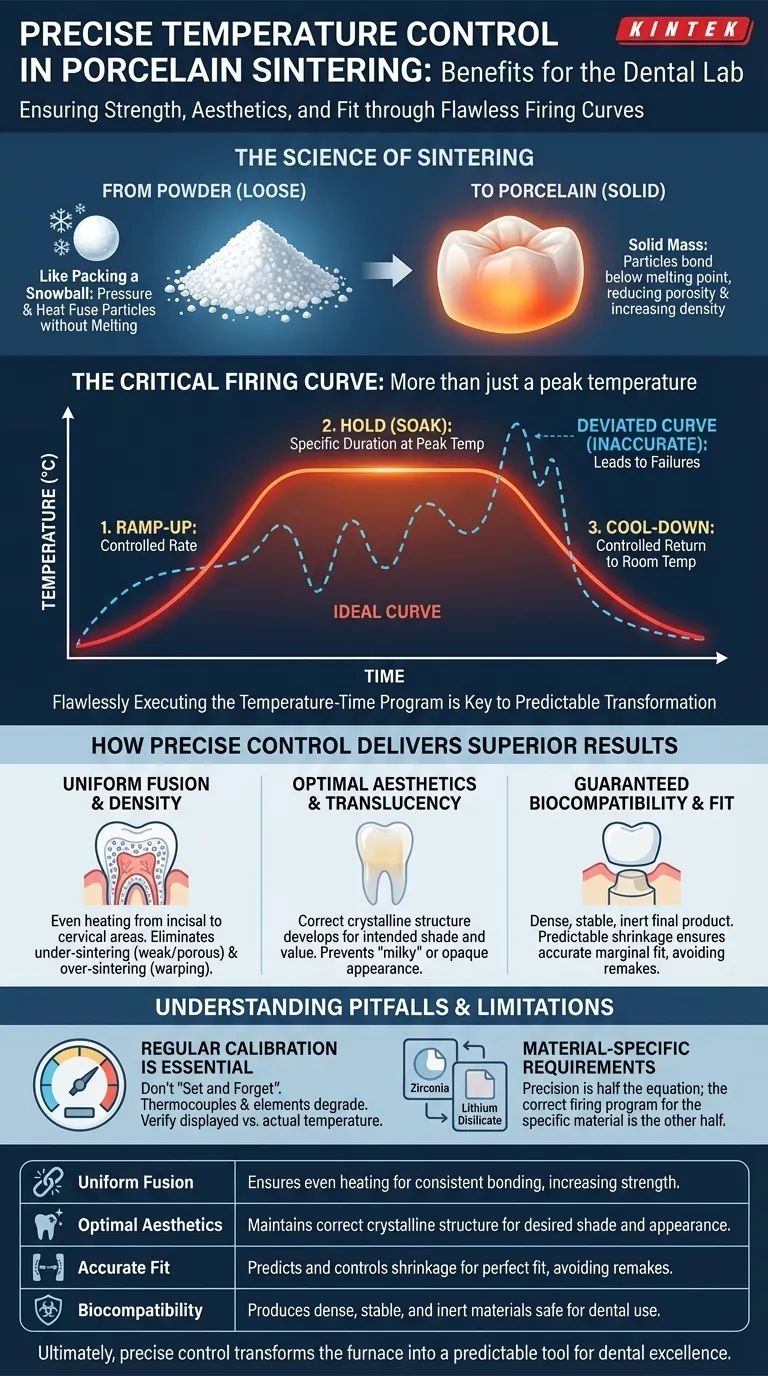

La Scienza della Sinterizzazione: Dalla Polvere alla Porcellana

Per apprezzare l'importanza del controllo, dobbiamo prima comprendere il processo che esso governa. La sinterizzazione è un processo delicato e trasformativo che si basa sull'energia termica.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che fonde insieme le particelle ceramiche per formare una massa solida. Fondamentalmente, questo avviene a una temperatura inferiore al punto di fusione del materiale.

Pensatela come il compattamento di una palla di neve. Si applica pressione per fondere i singoli fiocchi di neve in una palla solida senza scioglierli in acqua. In un forno, il calore e il tempo forniscono l'energia per legare le particelle, riducendo la porosità e aumentando la densità.

Il Ruolo Critico della Curva di Cottura

La sinterizzazione non riguarda una singola temperatura. È un percorso definito dalla curva di cottura, che presenta fasi distinte:

- Riscaldamento: La velocità con cui la temperatura aumenta.

- Mantenimento (o Sosta): La durata specifica trascorsa alla temperatura massima di sinterizzazione.

- Raffreddamento: La velocità controllata con cui il restauro ritorna a temperatura ambiente.

Ogni materiale ceramico ha una curva di cottura unica, specificata dal produttore, che deve essere seguita esattamente per ottenere le proprietà desiderate.

Come il Controllo Preciso Offre Risultati Superiori

Deviare dalla curva di cottura ideale, anche di pochi gradi, può avere conseguenze significative. Un sistema ad alta precisione mitiga questi rischi.

Garantisce Fusione e Densità Uniformi

Le minime fluttuazioni di temperatura assicurano che l'intero restauro—dal sottile bordo incisale all'area cervicale più spessa—sia riscaldato in modo uniforme. Questo riscaldamento uniforme è fondamentale per la fusione consistente delle particelle ceramiche.

Senza di esso, alcune aree potrebbero essere insufficientemente sinterizzate (lasciandole deboli e porose) mentre altre potrebbero essere sovrasinterizzate (causando deformazioni o problemi di traslucenza).

Raggiunge Estetica e Traslucenza Ottimali

La tonalità, il valore e la traslucenza finali di un restauro ceramico sono risultati diretti della struttura cristallina formatasi durante la sinterizzazione.

Il controllo preciso della temperatura assicura che questa struttura si sviluppi esattamente come previsto. Temperature imprecise possono portare a un aspetto "lattiginoso" o opaco in materiali che dovrebbero essere traslucidi, richiedendo un rifacimento completo.

Garantisce Biocompatibilità e Adattamento

Una corretta sinterizzazione si traduce in un prodotto finale denso, stabile e inerte, che è il fondamento della biocompatibilità.

Inoltre, tutte le ceramiche si restringono durante la sinterizzazione. Questo restringimento è prevedibile e tenuto in considerazione nella fase di progettazione, ma solo se la curva di cottura viene eseguita perfettamente. Un controllo scadente della temperatura porta a un restringimento imprevedibile, con conseguenti restauri che non si adattano.

Comprendere le Insidie e le Limitazioni

Anche il forno più avanzato non è una "scatola magica". Raggiungere la precisione richiede la comprensione dei potenziali punti di fallimento.

Il Mito del "Imposta e Dimentica"

La precisione di un forno dipende da un feedback accurato. La termocoppia (il sensore di temperatura) e gli elementi riscaldanti si degradano nel tempo.

La calibrazione regolare non è facoltativa; è essenziale. È necessario verificare che quando il forno visualizza 900°C, sia effettivamente a 900°C.

L'Impatto di una Calibrazione Imprecisa

Un forno non calibrato che funziona solo 20°C troppo basso produrrà costantemente restauri sottosinterizzati e deboli, anche se si segue il programma corretto. Ciò porta a guasti inspiegabili e costosi rifacimenti.

Requisiti Specifici del Materiale

La precisione del forno è solo metà dell'equazione. L'altra metà è l'uso del programma di cottura corretto per il materiale ceramico specifico.

L'uso di un programma per zirconia per un restauro in disilicato di litio, ad esempio, porterà a un fallimento catastrofico, indipendentemente dalla precisione del forno.

Applicare Questo al Tuo Lavoro

La scelta e l'uso di un forno per porcellana dovrebbero essere guidati dai tuoi specifici obiettivi clinici e aziendali.

- Se il tuo obiettivo primario è la coerenza e la riduzione dei rifacimenti: Dai priorità a un forno noto per la sua eccezionale stabilità della temperatura e cicli di cottura validati e ripetibili.

- Se il tuo obiettivo primario è lavorare con materiali avanzati: Assicurati che il sistema di controllo del forno sia altamente programmabile e sufficientemente preciso per materiali complessi come la zirconia multistrato che richiedono curve di cottura intricate.

- Se il tuo obiettivo primario è l'efficienza operativa: Investi in un forno con componenti affidabili e funzionalità di auto-calibrazione per ridurre i tempi di inattività e garantire la precisione a lungo termine.

In definitiva, il controllo preciso della temperatura trasforma il forno per porcellana da un semplice forno a uno strumento di produzione prevedibile per l'eccellenza dentale.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Fusione Uniforme | Assicura un riscaldamento uniforme per un legame coerente delle particelle, riducendo la porosità e aumentando la resistenza. |

| Estetica Ottimale | Mantiene la corretta struttura cristallina per la tonalità, la traslucenza e l'aspetto desiderati. |

| Adattamento Accurato | Prevede e controlla il restringimento per restauri che si adattano perfettamente, evitando rifacimenti. |

| Biocompatibilità | Produce materiali densi, stabili e inerti, sicuri per l'uso dentale. |

Pronto ad elevare la precisione e l'efficienza del tuo laboratorio dentale?

Noi di KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per laboratori dentali. I nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e i sistemi CVD/PECVD sono progettati con eccezionali attività di ricerca e sviluppo e produzione interna per fornire un controllo preciso della temperatura, garantendo una sinterizzazione impeccabile per materiali come porcellana e zirconia. Con la nostra forte capacità di personalizzazione profonda, possiamo progettare forni che soddisfano le tue esigenze sperimentali e di produzione uniche, riducendo al minimo i rifacimenti e massimizzando la qualità del prodotto.

Contattaci oggi per discutere come le nostre soluzioni possono trasformare il tuo flusso di lavoro e fornire costantemente restauri dentali superiori!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa dovrebbero includere le ispezioni di routine dei forni odontoiatrici? Assicurare restauri dentali coerenti e di alta qualità

- In che modo un sistema di raffreddamento efficiente avvantaggia il funzionamento dei forni odontoiatrici? Aumenta la produttività e la qualità nel tuo laboratorio

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- Qual è il processo passo-passo per la realizzazione di restauri dentali in porcellana? Dominare precisione ed estetica

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team