Il ruolo primario di un forno a induzione sotto vuoto (VIF) nel processo di fusione dell'acciaio TWIP (Twinning Induced Plasticity) ad alta resistenza è garantire una composizione chimica precisa isolando la fusione dalla contaminazione atmosferica. Nello specifico, fornisce un ambiente controllato di vuoto o gas inerte per prevenire la perdita ossidativa di elementi leganti attivi, in particolare il manganese, utilizzando al contempo forze elettromagnetiche per garantire una miscela omogenea.

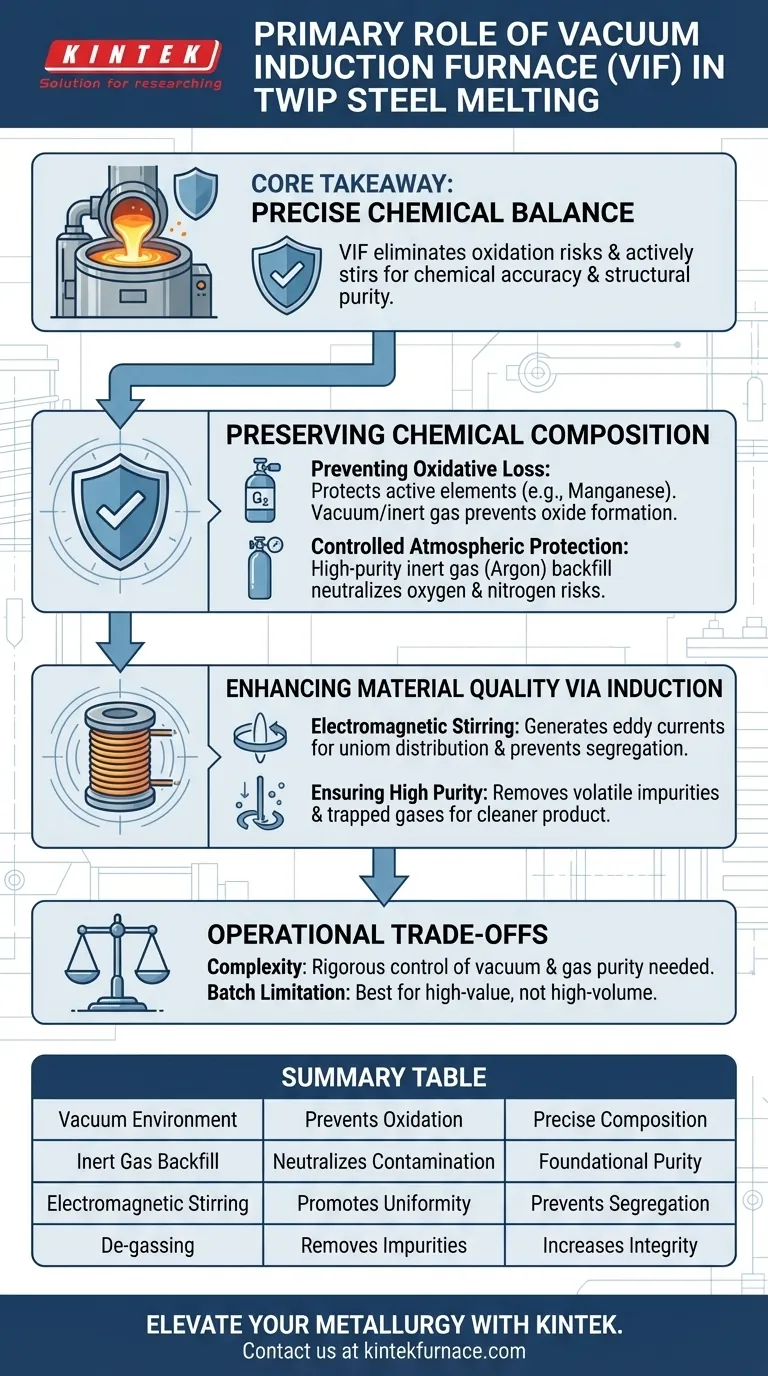

Concetto chiave Il raggiungimento delle specifiche proprietà meccaniche dell'acciaio TWIP richiede il mantenimento di un equilibrio chimico esatto che viene facilmente alterato dall'ossigeno. Il forno a induzione sotto vuoto risolve questo problema eliminando i rischi di ossidazione e mescolando attivamente il metallo fuso, garantendo che il lingotto finale sia sia chimicamente accurato che strutturalmente puro.

Preservare la composizione chimica

Prevenire la perdita ossidativa

La funzione più critica del VIF durante la produzione di acciaio TWIP è la protezione degli elementi leganti attivi. L'acciaio TWIP si basa fortemente su elementi come il manganese per ottenere la sua elevata resistenza e duttilità.

Ad alte temperature di fusione, questi elementi sono altamente reattivi e inclini all'ossidazione se esposti all'aria. Il VIF attenua questo rischio operando sotto vuoto o atmosfera inerte, garantendo che i componenti volatili non vengano persi nell'atmosfera sotto forma di ossidi.

Protezione atmosferica controllata

Per proteggere ulteriormente la fusione, il forno consente il riempimento della camera con gas inerti ad alta purezza, come l'argon.

Riducendo il vuoto della camera a livelli estremamente bassi (ad esempio, inferiori a 15 Pa) e introducendo gas inerte, il sistema neutralizza efficacemente il rischio di reazioni con ossigeno e azoto. Ciò garantisce che la purezza fondamentale dell'acciaio rimanga intatta durante l'intero ciclo di riscaldamento.

Migliorare la qualità del materiale tramite induzione

Mescolamento elettromagnetico

Oltre al semplice riscaldamento, il VIF utilizza l'induzione elettromagnetica per generare correnti parassite all'interno della carica metallica.

Questo processo crea un effetto di mescolamento naturale all'interno dell'acciaio fuso. Questo movimento vigoroso è essenziale per promuovere la distribuzione uniforme dei componenti leganti, prevenendo la segregazione che potrebbe portare a punti deboli nel materiale finale.

Garantire elevata purezza

La combinazione di condizioni di vuoto e riscaldamento a induzione si traduce in un prodotto finale più pulito.

L'ambiente di vuoto facilita la rimozione di impurità volatili e gas che altrimenti potrebbero rimanere intrappolati nell'acciaio liquido. Riducendo al minimo le inclusioni non metalliche e le impurità gassose, il VIF garantisce che l'acciaio soddisfi i rigorosi standard di purezza richiesti per applicazioni ad alte prestazioni.

Comprendere i compromessi operativi

Complessità del controllo del processo

Sebbene il VIF offra una qualità superiore, introduce una significativa complessità operativa rispetto alla normale fusione in aria aperta.

Gli operatori devono mantenere un rigoroso controllo sui livelli di vuoto e sulla purezza del gas (spesso richiedendo una purezza dell'argon >99,999%) per essere efficaci. Un guasto alla tenuta del vuoto o una scarsa qualità del gas possono compromettere immediatamente la fusione, sprecando costosi elementi leganti come il manganese.

Limitazione dei lotti

Il VIF è tipicamente un metodo di elaborazione a lotti, ideale per lingotti sperimentali o acciai speciali di alto valore, ma meno adatto per un flusso continuo e ad alto volume.

Ciò rende il processo intrinsecamente più lungo e costoso per unità rispetto ai metodi convenzionali. È una scelta strategica utilizzata solo quando la qualità e la composizione della lega sono più critiche della velocità di produzione.

Fare la scelta giusta per il tuo obiettivo

Se stai determinando se un forno a induzione sotto vuoto è necessario per le tue specifiche esigenze di produzione di acciaio, considera quanto segue:

- Se il tuo obiettivo principale è l'accuratezza compositiva: devi utilizzare il VIF per prevenire l'evaporazione e l'ossidazione di elementi volatili come manganese e alluminio, che sono critici per le prestazioni dell'acciaio TWIP.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: dovresti sfruttare le capacità di mescolamento induttivo del VIF per garantire che tutti gli elementi leganti siano distribuiti uniformemente in tutto il lingotto.

In sintesi, il forno a induzione sotto vuoto non è solo un riscaldatore; è uno strumento di precisione che funge da scudo contro l'ossidazione e da miscelatore per l'uniformità chimica, rendendolo indispensabile per la fabbricazione avanzata di acciaio TWIP.

Tabella riassuntiva:

| Caratteristica | Funzione nella produzione di acciaio TWIP | Beneficio |

|---|---|---|

| Ambiente di vuoto | Previene l'ossidazione di elementi reattivi come il manganese | Mantiene una composizione chimica precisa |

| Riempimento con gas inerte | Neutralizza il rischio di contaminazione atmosferica | Garantisce la purezza fondamentale della lega |

| Mescolamento elettromagnetico | Promuove la distribuzione uniforme dei componenti leganti | Previene la segregazione e i punti deboli |

| Degasaggio | Rimuove impurità volatili e gas intrappolati | Aumenta l'integrità strutturale e la pulizia |

Eleva la tua metallurgia avanzata con KINTEK

La precisione è il fondamento dell'acciaio TWIP ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni sottovuoto, CVD e ad alta temperatura all'avanguardia, su misura per gli ambienti di laboratorio e di produzione più esigenti. Sia che tu abbia bisogno di eliminare la perdita ossidativa o garantire un'omogeneità microstrutturale perfetta, le nostre soluzioni personalizzabili sono progettate per soddisfare le tue sfide metallurgiche uniche.

Pronto a ottimizzare la qualità del tuo materiale? Contatta KINTEK oggi stesso per scoprire come i nostri sistemi sottovuoto ad alta temperatura possono trasformare il tuo processo di fusione.

Guida Visiva

Riferimenti

- Xiaozhou Zhou, Lei Jiang. Machine-Learning-Assisted Composition Design for High-Yield-Strength TWIP Steel. DOI: 10.3390/met14080952

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nella ricerca AHSS? Padronanza della purezza negli lingotti di acciaio ad alta resistenza

- Qual è il principio di funzionamento di un forno a induzione a media frequenza? Ottenere una fusione dei metalli rapida e precisa

- Qual è la funzione di un forno a induzione sottovuoto nella fusione della lega FeAl? Garantire purezza e precisione

- Perché un forno a induzione sottovuoto (VIM) è preferito per le superleghe ad alta entropia AlCoCrFeNi? Ottieni la massima purezza.

- Qual è il significato del coefficiente di temperatura piatto della resistività nei moduli IGBT? Garantire un funzionamento parallelo stabile

- Qual è lo scopo dei condensatori in un circuito di riscaldatore a induzione? Amplificare la potenza di riscaldamento e l'efficienza

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- Quali settori utilizzano comunemente forni a induzione a vuoto o con atmosfera protettiva? Essenziali per l'aerospaziale, il medicale e altro ancora