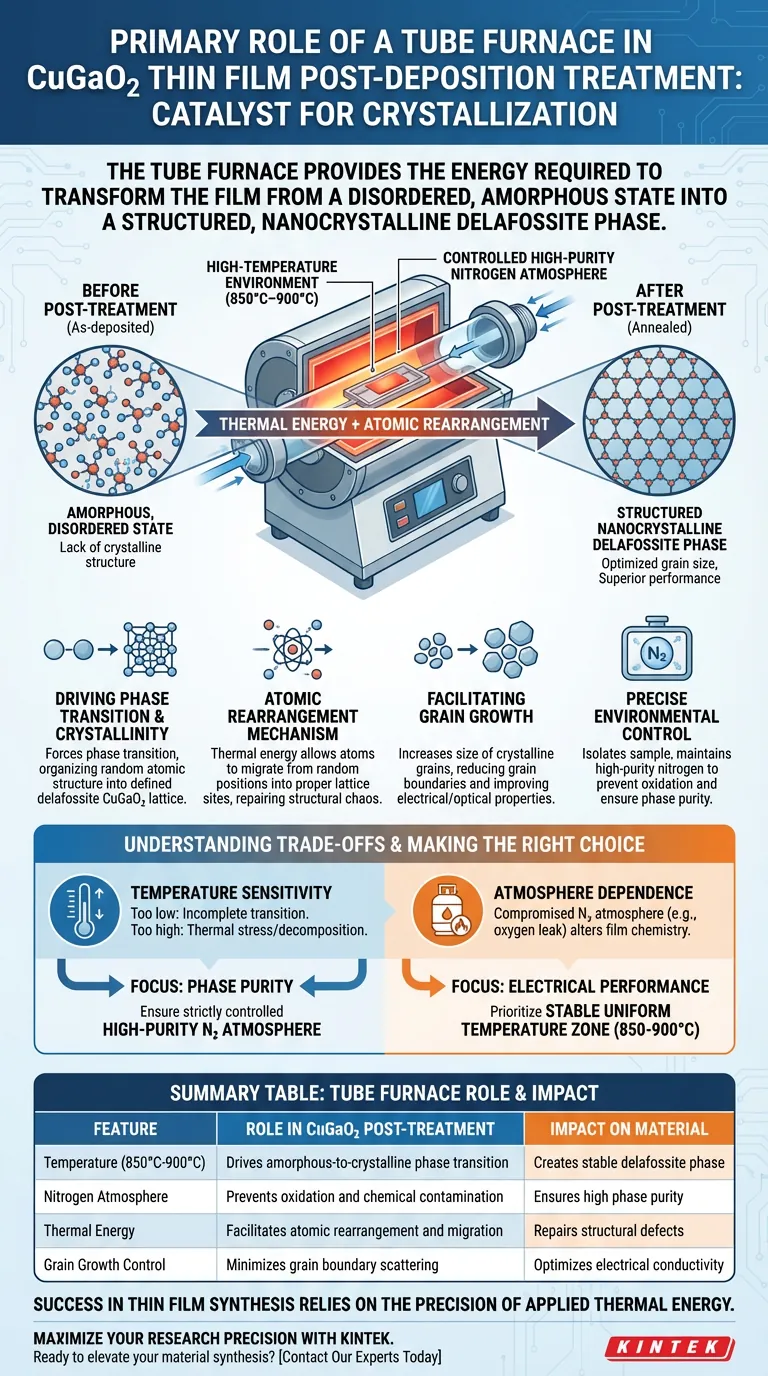

Il ruolo primario di un forno tubolare in questo contesto è quello di agire come catalizzatore per la cristallizzazione.

Nello specifico per i film sottili di CuGaO2, il forno fornisce un ambiente stabile ad alta temperatura (tipicamente tra 850°C e 900°C) abbinato a un'atmosfera controllata di azoto ad alta purezza. Questo preciso trattamento termico fornisce l'energia necessaria per trasformare il film da uno stato disordinato e amorfo a una fase delafossite nanocristallina e strutturata.

Concetto chiave I film sottili depositati a temperatura ambiente spesso mancano della struttura cristallina necessaria per funzionare efficacemente. Il forno tubolare risolve questo problema fornendo l'energia termica necessaria per il riarrangiamento atomico, convertendo il materiale in una fase delafossite stabile, ottimizzando al contempo le dimensioni dei suoi grani per prestazioni elettriche e ottiche superiori.

Guidare la transizione di fase e la cristallinità

Dal amorfo allo strutturato

Quando i film di CuGaO2 vengono inizialmente depositati a temperatura ambiente, la loro struttura atomica è solitamente amorfa (disordinata).

Il forno tubolare funge da meccanismo correttivo. Elevando la temperatura nell'intervallo 850°C-900°C, forza una transizione di fase, organizzando la struttura atomica casuale in un reticolo delafossite CuGaO2 definito.

Il meccanismo di riarrangiamento atomico

Il calore è effettivamente energia cinetica su scala atomica.

Il forno tubolare fornisce l'energia termica necessaria agli atomi all'interno del film sottile per migrare. Questa migrazione consente agli atomi di spostarsi da posizioni casuali nei loro siti reticolari corretti, riparando il caos strutturale intrinseco del film depositato.

Ottimizzazione delle proprietà del materiale

Facilitare la crescita dei grani

Oltre alla semplice cristallizzazione, il forno tubolare è fondamentale per aumentare le dimensioni dei grani cristallini.

Grani più grandi generalmente comportano meno bordi di grano, che sono barriere al flusso di elettroni. Promuovendo la crescita dei grani, il processo di ricottura migliora direttamente la conduttività elettrica e le caratteristiche ottiche del film di CuGaO2.

Controllo preciso dell'ambiente

Il design "tubolare" del forno consente l'isolamento del campione dall'atmosfera esterna.

Per il CuGaO2, mantenere un'atmosfera di azoto ad alta purezza è essenziale. Questo ambiente controllato previene ossidazioni indesiderate o reazioni chimiche che si verificherebbero in aria normale, garantendo la purezza della fase finale.

Comprendere i compromessi

Sensibilità alla temperatura

Sebbene il calore elevato sia necessario, è un'arma a doppio taglio.

Se la temperatura è troppo bassa, la transizione da amorfo a cristallino rimarrà incompleta, lasciando il materiale con scarse proprietà. Al contrario, temperature eccessive possono portare a stress termico o decomposizione indesiderata dei componenti del film.

Dipendenza dall'atmosfera

Il successo del trattamento con forno tubolare dipende fortemente dall'integrità del flusso di gas.

Anche con la corretta temperatura, un compromesso nell'atmosfera di azoto (come una perdita che introduce ossigeno) può alterare fondamentalmente la chimica del film. Ci si affida interamente alla capacità del forno di mantenere un ambiente sigillato a pressione positiva per ottenere la fase delafossite.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della ricottura post-deposizione per il CuGaO2, allinea i parametri del tuo forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il tuo forno tubolare sia in grado di mantenere un'atmosfera di azoto ad alta purezza rigorosamente controllata per prevenire l'ossidazione superficiale durante il tempo di permanenza ad alta temperatura.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Dai priorità a un forno con una zona di temperatura uniforme e stabile a 850°C-900°C per massimizzare la crescita dei grani e minimizzare lo scattering dei bordi di grano.

Il successo nella sintesi di film sottili non dipende solo dalla deposizione, ma dalla precisione dell'energia termica applicata successivamente.

Tabella riassuntiva:

| Caratteristica | Ruolo nel post-trattamento del CuGaO2 | Impatto sul materiale |

|---|---|---|

| Temperatura (850°C-900°C) | Guida la transizione di fase da amorfo a cristallino | Crea una fase delafossite stabile |

| Atmosfera di azoto | Previene l'ossidazione e la contaminazione chimica | Garantisce un'elevata purezza di fase |

| Energia termica | Facilita il riarrangiamento e la migrazione atomica | Ripara i difetti strutturali |

| Controllo della crescita dei grani | Minimizza lo scattering dei bordi di grano | Ottimizza la conduttività elettrica |

Massimizza la precisione della tua ricerca con KINTEK

Ottenere la fase delafossite perfetta richiede un controllo assoluto sull'uniformità termica e sulla purezza atmosferica. Supportato da R&D e produzione esperti, KINTEK offre sistemi ad alte prestazioni Tube, Muffle, Rotary, Vacuum e CVD progettati per le applicazioni di film sottili più esigenti. I nostri sistemi sono completamente personalizzabili per soddisfare i tuoi requisiti unici di temperatura e flusso di gas, garantendo che i tuoi film di CuGaO2 raggiungano una cristallinità e prestazioni elettriche superiori.

Pronto a elevare la tua sintesi di materiali?

Contatta i nostri esperti oggi stesso" Form)

Guida Visiva

Riferimenti

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali sono le principali applicazioni dei forni tubolari? Trattamento Termico di Precisione per Ricerca e Industria