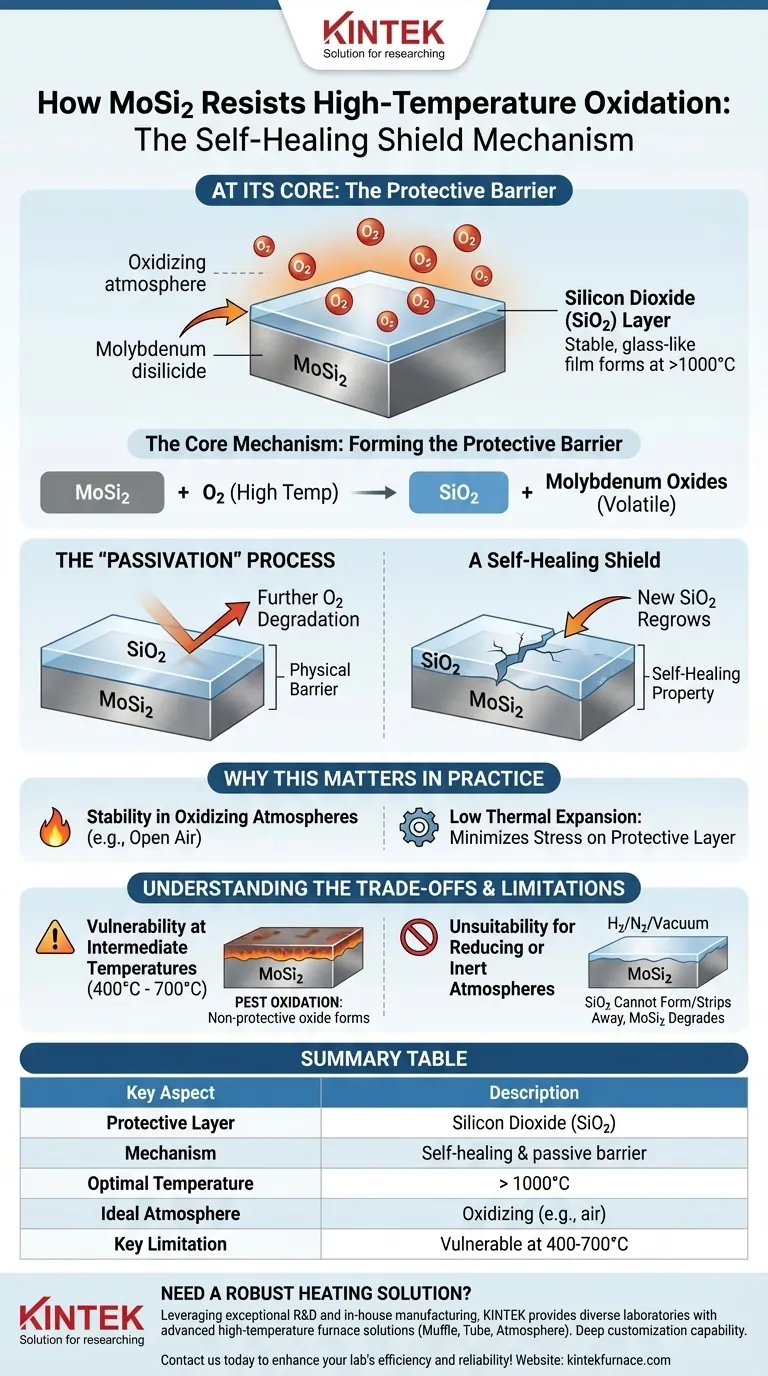

In sostanza, il disilicuro di molibdeno (MoSi2) resiste all'ossidazione ad alte temperature formando un sottile strato protettivo di biossido di silicio (SiO2) sulla sua superficie. Quando riscaldato in un'atmosfera ossidante, il silicio nel MoSi2 reagisce con l'ossigeno per creare un film durevole, simile al vetro, che funge da barriera fisica, impedendo a ulteriore ossigeno di raggiungere e degradare il materiale sottostante.

Il vero valore del MoSi2 non è solo la sua composizione intrinseca, ma la sua capacità di creare il proprio scudo protettivo autoriparatore. Questo processo dinamico è ciò che gli conferisce una stabilità eccezionale, ma detta anche le condizioni operative specifiche necessarie per mantenere tale protezione.

Il Meccanismo Centrale: Formazione della Barriera Protettiva

La resistenza del MoSi2 è una qualità attiva, non passiva. Dipende da una reazione chimica che avviene sulla superficie del materiale quando viene messo in funzione.

Il Ruolo del Biossido di Silicio (SiO2)

Quando il MoSi2 è esposto ad alte temperature (tipicamente superiori a 1000°C) in presenza di ossigeno, avviene una reazione chimica. Il silicio all'interno del disilicuro di molibdeno si ossida, formando uno strato stabile e non poroso di biossido di silicio (SiO2), noto anche come silice.

Il Processo di "Passivazione"

Questo strato di SiO2 appena formato "passiva" efficacemente la superficie. Ciò significa che crea una barriera chimicamente inerte e impermeabile all'ossigeno.

Una volta che questo sottile film vetroso è completamente formato, impedisce all'ossigeno di raggiungere il MoSi2 fresco sottostante. Questo arresta il processo di ossidazione, proteggendo l'integrità del componente.

Uno Scudo Autoriparatore

Una caratteristica fondamentale di questo meccanismo è la sua proprietà di autoriparazione. Se lo strato protettivo di silice viene graffiato o danneggiato durante il funzionamento, il MoSi2 appena esposto reagirà immediatamente con l'ossigeno circostante per "rigenerare" il film di SiO2 in quel punto, riparando di fatto lo scudo.

Perché è Importante nella Pratica

Comprendere questo meccanismo è fondamentale per utilizzare efficacemente i componenti in MoSi2 e garantirne la longevità in applicazioni esigenti come gli elementi riscaldanti per forni industriali.

Stabilità in Atmosfere Ossidanti

La formazione dello strato di SiO2 è la ragione principale per cui gli elementi in MoSi2 sono eccezionalmente adatti per l'uso a lungo termine in atmosfere ossidanti, come l'aria aperta. Il materiale lavora con l'ossigeno per proteggersi.

Bassa Espansione Termica

Il MoSi2 possiede anche un basso coefficiente di espansione termica. Ciò significa che si espande e si contrae molto poco durante i cicli di riscaldamento e raffreddamento. Questa proprietà è cruciale, poiché minimizza lo stress meccanico sullo strato protettivo di SiO2, riducendo il rischio che si crepi e si sfaldi.

Comprendere i Compromessi e i Limiti

Sebbene potente, questo meccanismo protettivo non è universale e comporta specifici requisiti operativi e limitazioni. La sua efficacia è direttamente legata alla temperatura e all'atmosfera.

Vulnerabilità a Temperature Intermedie

La formazione dello strato stabile e vetroso di SiO2 avviene in modo efficiente solo ad altissime temperature. A temperature intermedie (ad esempio, 400°C - 700°C), il MoSi2 può subire una forma catastrofica di ossidazione spesso chiamata ossidazione "a peste", dove si forma un ossido diverso e non protettivo. È necessario evitare un funzionamento prolungato in questo intervallo di temperatura.

Inadeguatezza per Atmosfere Riducenti

L'intero meccanismo protettivo si basa sulla presenza di ossigeno. In atmosfere riducenti o inerti (come idrogeno, azoto o vuoto), lo strato di SiO2 non può formarsi o può essere rimosso. Senza questo film ossido protettivo, il materiale MoSi2 rimane vulnerabile al degrado.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente il MoSi2, la tua strategia operativa deve allinearsi con il meccanismo protettivo del materiale.

- Se il tuo obiettivo principale è la massima durata in un forno ad aria: Assicurati che il tuo processo consenta agli elementi di riscaldarsi rapidamente attraverso l'intervallo di temperatura intermedio e di operare costantemente ad alte temperature per formare e mantenere un robusto strato di silice.

- Se il tuo processo comporta frequenti cicli termici: La bassa espansione termica è un vantaggio, ma fai attenzione a minimizzare il tempo trascorso nell'intervallo 400-700°C per prevenire l'ossidazione a peste.

- Se operi in un ambiente riducente o sottovuoto: Il MoSi2 è fondamentalmente inadatto a questa applicazione, poiché il suo meccanismo protettivo richiede la presenza di ossigeno per funzionare.

Comprendere questa interazione dinamica tra materiale, temperatura e atmosfera è la chiave per sfruttare con successo le capacità uniche del MoSi2 ad alta temperatura.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Strato Protettivo | Biossido di Silicio (SiO2) |

| Meccanismo | Barriera passiva autoriparativa |

| Temperatura Ottimale | > 1000°C |

| Atmosfera Ideale | Ossidante (es. aria) |

| Limite Chiave | Vulnerabile a 400-700°C (ossidazione "a peste") |

Hai bisogno di una soluzione di riscaldamento robusta per i tuoi processi ad alta temperatura?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?