In sostanza, un elemento riscaldante in Disiliciuro di Molibdeno (MoSi2) funziona facendo passare una corrente elettrica attraverso il suo materiale ceramico-metallico specializzato. L'intrinseca resistenza elettrica del materiale lo fa riscaldare intensamente, convertendo l'energia elettrica in energia termica. Ciò che distingue veramente gli elementi in MoSi2 è la loro capacità unica di formare uno strato protettivo di vetro auto-riparante sulla loro superficie ad alte temperature, il che conferisce loro un'eccezionale longevità e stabilità.

Mentre molti materiali possono generare calore dall'elettricità, la caratteristica distintiva del MoSi2 è la sua natura "auto-riparante". Questa capacità di riparare continuamente il proprio strato di ossido protettivo nell'aria gli consente di operare in modo affidabile a temperature estreme dove altri elementi fallirebbero rapidamente.

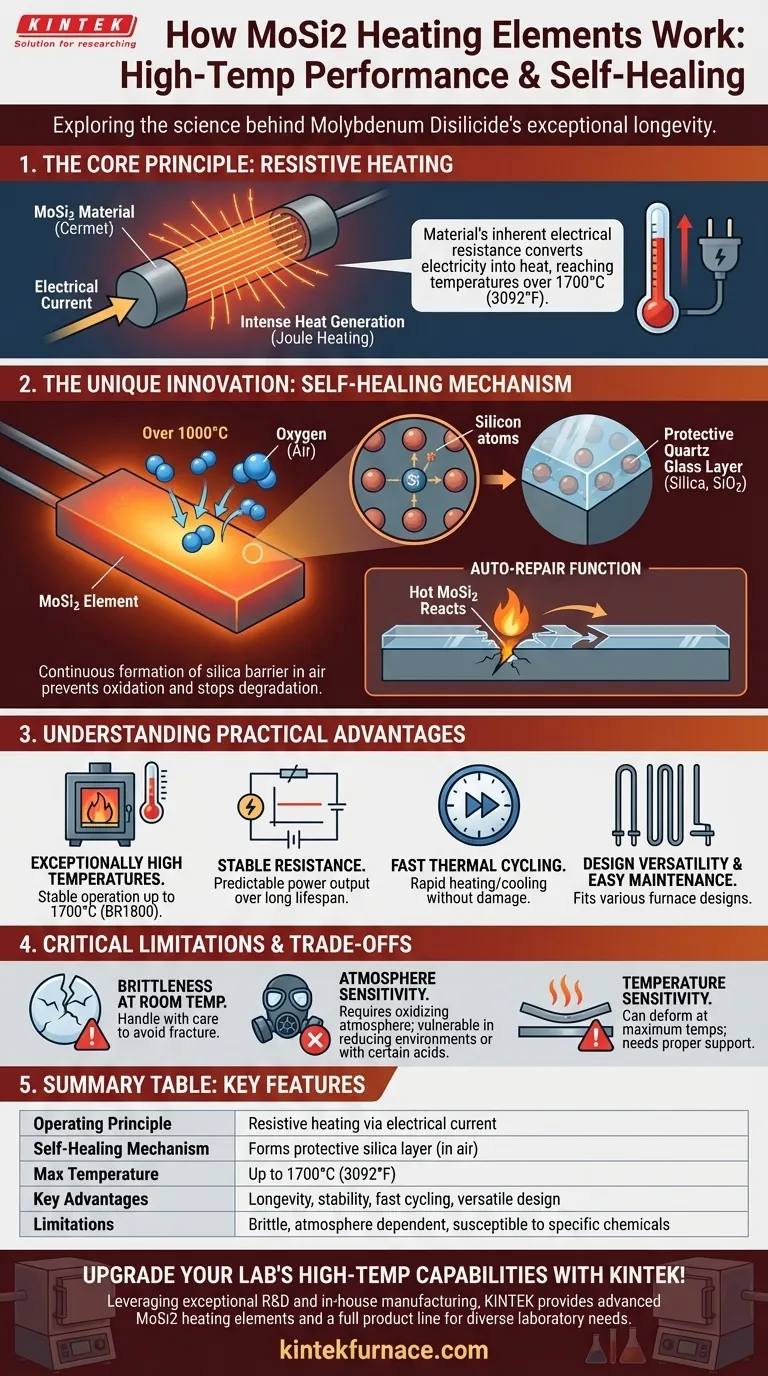

Il Principio Fondamentale: Riscaldamento per Resistenza

Il riscaldamento per resistenza è il processo fondamentale alla base di tutti gli elementi in MoSi2. Il concetto è semplice ma la sua applicazione in questo materiale è altamente avanzata.

Conversione dell'Elettricità in Calore

Quando una corrente elettrica passa attraverso qualsiasi materiale, incontra resistenza. Questa opposizione al flusso di elettricità genera calore, un principio noto come riscaldamento Joule. Negli elementi in MoSi2, questo effetto viene sfruttato e amplificato per produrre temperature superiori a 1700°C (3092°F).

Il Ruolo del Disiliciuro di Molibdeno

Il Disiliciuro di Molibdeno è un cermet, un materiale composito che combina proprietà ceramiche e metalliche. Possiede un'elevata resistenza elettrica, essenziale per un'efficiente generazione di calore, e l'integrità strutturale per resistere a stress termici estremi.

Il Meccanismo "Auto-Riparazione": La Chiave della Longevità

La vera innovazione del MoSi2 non è solo che si riscalda, ma che si protegge dal calore e dall'ossigeno che distruggerebbero altri materiali.

L'Ossidazione come Caratteristica, Non un Difetto

Quando un elemento in MoSi2 viene riscaldato sopra circa 1000°C in un'atmosfera contenente ossigeno, si verifica una notevole reazione chimica. Il silicio all'interno del materiale si ossida, formando un sottile strato non poroso di vetro di quarzo (silice, SiO2) sulla superficie.

Come Funziona lo Strato Protettivo

Questo strato vetroso di silice è chimicamente stabile e agisce come una barriera. Impedisce all'atmosfera di raggiungere e ossidare ulteriormente il materiale MoSi2 sottostante, fermando efficacemente la degradazione.

La Funzione di Auto-Riparazione

Se questo strato protettivo viene graffiato o danneggiato durante il funzionamento, il MoSi2 caldo appena esposto reagisce immediatamente con l'aria per formare nuova silice. Questo "ripara" la breccia, ripristinando il rivestimento protettivo e consentendo una vita utile eccezionalmente lunga e affidabile, anche con uso continuo.

Comprendere i Vantaggi Pratici

Questa proprietà unica di auto-riparazione si traduce direttamente in diversi significativi vantaggi operativi.

Temperature Operative Eccezionalmente Elevate

La stabilità dello strato di silice consente agli elementi in MoSi2 di funzionare costantemente a temperature molto elevate. Sono facilmente disponibili modelli commerciali con temperature operative massime di 1600°C (BR1700) e 1700°C (BR1800).

Resistenza Stabile e Cicli Veloci

Poiché il materiale del nucleo è protetto dalla degradazione, la sua resistenza elettrica rimane stabile per tutta la sua durata. Ciò garantisce una potenza in uscita prevedibile e consente cicli di riscaldamento e raffreddamento rapidi senza danneggiare l'elemento.

Versatilità di Design e Facile Manutenzione

Gli elementi in MoSi2 possono essere fabbricati in varie forme (U, W, L) per adattarsi a specifici design di forni. Inoltre, il loro profilo di resistenza stabile significa che nuovi elementi possono essere collegati in serie con quelli più vecchi, semplificando la sostituzione e riducendo i tempi di inattività.

Limitazioni Critiche e Compromessi

Nonostante i loro vantaggi, gli elementi in MoSi2 non sono universalmente applicabili. Comprendere le loro limitazioni è cruciale per una corretta selezione e utilizzo.

Fragilità a Temperatura Ambiente

Come molte ceramiche, gli elementi in MoSi2 sono fragili a temperatura ambiente. Devono essere maneggiati con cura durante la spedizione, lo stoccaggio e l'installazione per evitare fratture.

Suscettibilità all'Atmosfera

Lo strato protettivo di silice si forma solo in un'atmosfera ossidante (come l'aria). In certe atmosfere riducenti o reattive, l'elemento può essere attaccato e degradato. Si dissolveranno anche in presenza di acidi fluoridrico e nitrico.

Sensibilità alla Temperatura

Sebbene robusti ad alte temperature, gli elementi in MoSi2 diventano morbidi e soggetti a deformazione plastica vicino alla loro temperatura operativa massima. Devono essere adeguatamente supportati in un forno per evitare che si affloscino o si rompano sotto il proprio peso.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante giusto richiede di abbinare le sue caratteristiche ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è il funzionamento continuo ad alta temperatura in aria: Il MoSi2 è una scelta ideale grazie al suo strato protettivo auto-riparante e alla sua durata di servizio ineguagliabile.

- Se il tuo obiettivo principale è il ciclaggio termico rapido per processi come i test di laboratorio: La resistenza stabile e la durabilità fisica del MoSi2 lo rendono altamente affidabile per applicazioni che richiedono cambiamenti di temperatura frequenti e veloci.

- Se stai lavorando con atmosfere riducenti o prodotti chimici specifici: Devi verificare la compatibilità, poiché il MoSi2 può essere degradato da ambienti che impediscono la formazione del suo strato protettivo di silice.

Comprendendo questo meccanismo unico di auto-riparazione, puoi sfruttare gli elementi in MoSi2 per prestazioni superiori negli ambienti ad alta temperatura più esigenti.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio Operativo | Riscaldamento per resistenza tramite corrente elettrica nel materiale MoSi2 |

| Meccanismo di Auto-Riparazione | Forma uno strato protettivo di silice in atmosfere ossidanti per l'auto-riparazione |

| Temperatura Massima | Fino a 1700°C (3092°F) |

| Vantaggi Chiave | Lunga durata, resistenza stabile, cicli veloci, versatilità di design |

| Limitazioni | Fragile a temperatura ambiente, richiede atmosfera ossidante, suscettibile a certi prodotti chimici |

Migliora le capacità ad alta temperatura del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo elementi riscaldanti in MoSi2 e una linea completa di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per un riscaldamento affidabile e ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia