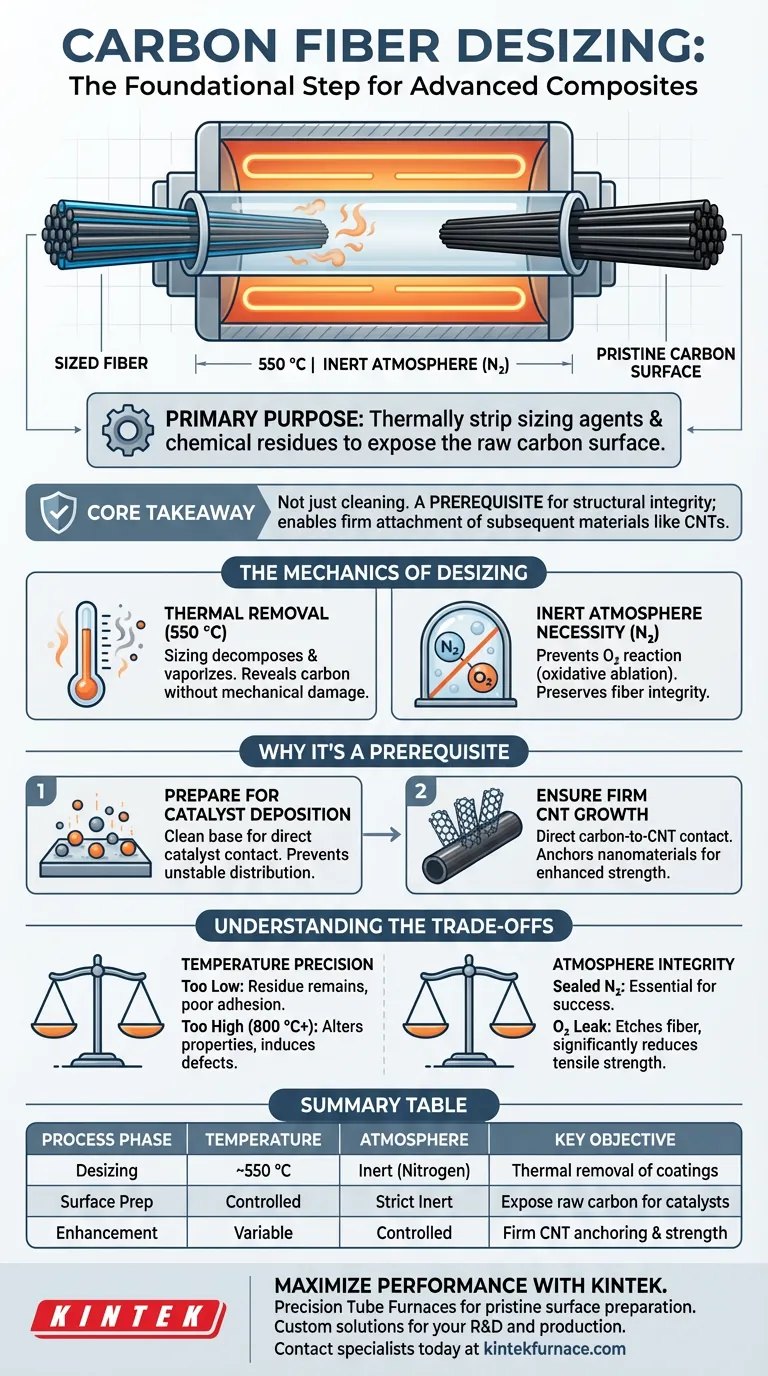

Lo scopo principale dell'utilizzo di un forno tubolare durante la fase di desizing è la rimozione termica degli agenti di sizing e dei residui chimici dalla superficie delle fibre di carbonio.

Cuocendo le fibre di carbonio originali a circa 550 °C all'interno di un'atmosfera inerte, il forno rimuove il rivestimento polimerico protettivo (sizing) applicato durante la produzione iniziale. Questo processo espone la superficie grezza di carbonio, creando una base incontaminata necessaria per modifiche avanzate.

Concetto chiave Il desizing è il passaggio fondamentale per l'ingegneria delle interfacce nei compositi di fibre di carbonio. Non è semplicemente un processo di pulizia, ma un prerequisito per l'integrità strutturale; senza rimuovere questi residui, i materiali successivi come i nanotubi di carbonio (CNT) non possono aderire saldamente alla fibra.

La meccanica del desizing

Rimozione termica degli agenti di sizing

Il forno tubolare fornisce un ambiente controllato ad alta temperatura per bruciare il "sizing" commerciale, un sottile rivestimento polimerico originariamente applicato per proteggere la fibra durante la manipolazione.

A 550 °C, questi agenti di sizing organici si decompongono e vaporizzano. Ciò rivela la struttura di carbonio sottostante senza danneggiare meccanicamente la fibra.

La necessità di un'atmosfera inerte

Un forno tubolare è fondamentale perché consente un'atmosfera inerte (tipicamente azoto) rigorosamente controllata durante il processo di riscaldamento.

Se questo processo fosse condotto in aria, l'ossigeno reagirebbe con il carbonio a queste temperature, portando all'ablazione ossidativa (combustione) della fibra stessa. Il forno tubolare assicura che venga rimosso solo il sizing, mentre la fibra di carbonio rimane intatta.

Perché il desizing è un prerequisito

Preparazione per la deposizione di catalizzatori

L'obiettivo immediato del desizing è fornire una base pulita per la deposizione di catalizzatori.

Se rimangono residui, le particelle di catalizzatore utilizzate nei passaggi successivi si depositeranno sopra il sizing anziché sul carbonio. Man mano che il sizing si degrada o si sposta, la distribuzione del catalizzatore diventa instabile.

Garantire una crescita solida dei CNT

L'obiettivo finale spesso comporta la crescita di nanotubi di carbonio (CNT) sulla superficie della fibra per migliorarne la resistenza del composito.

Affinché i CNT crescano saldamente e si ancorino alla fibra, richiedono un contatto diretto con il substrato di carbonio. Il desizing rimuove la barriera fisica tra la fibra e il nuovo nanomateriale, prevenendo interfacce deboli che cedrebbero sotto stress.

Comprendere i compromessi

Precisione della temperatura vs. Danno alla fibra

Mentre il forno tubolare consente un riscaldamento preciso, il controllo della temperatura è fondamentale.

Se la temperatura è troppo bassa, rimarranno residui di sizing, con conseguente scarsa adesione dei futuri rivestimenti. Se la temperatura supera la finestra di desizing specifica (ad esempio, avvicinandosi alle temperature di carbonizzazione di 800 °C+ utilizzate per altri precursori), si rischia di alterare le proprietà meccaniche intrinseche della fibra o di indurre difetti indesiderati.

Integrità dell'atmosfera

L'efficacia del processo dipende interamente dalla tenuta e dal flusso del gas inerte.

Anche una minima perdita nell'ambiente del forno tubolare introduce ossigeno. A 550 °C, l'ingresso di ossigeno non si limita a pulire la fibra; inizia a incidere e degradare il diametro della fibra, riducendo significativamente la resistenza alla trazione del materiale finale.

Fare la scelta giusta per il tuo obiettivo

Sia che tu stia preparando fibre per la ricerca o per applicazioni industriali, i parametri di desizing devono essere allineati alle tue esigenze di elaborazione a valle.

- Se la tua attenzione principale è la purezza della superficie: assicurati che il tuo forno mantenga una temperatura costante di 550 °C per decomporre completamente i residui organici senza superamenti termici.

- Se la tua attenzione principale è la resistenza del composito (innesto di CNT): verifica che l'atmosfera inerte sia rigorosamente mantenuta per prevenire la formazione di buchi superficiali, garantendo così che i CNT si ancorino a un substrato liscio e non danneggiato.

Il successo di qualsiasi modifica avanzata delle fibre di carbonio dipende interamente dalla qualità di questa preparazione iniziale della superficie.

Tabella riassuntiva:

| Fase del processo | Temperatura | Atmosfera | Obiettivo chiave |

|---|---|---|---|

| Desizing | ~550 °C | Inerte (Azoto) | Rimozione termica di rivestimenti polimerici/sizing |

| Preparazione superficiale | Controllata | Inerte rigoroso | Esposizione del carbonio grezzo per la deposizione di catalizzatori |

| Miglioramento | Variabile | Controllata | Garantire un ancoraggio solido dei CNT e la resistenza dell'interfaccia |

Massimizza le prestazioni del tuo materiale con KINTEK

Il desizing di precisione è il fondamento dei compositi di fibre di carbonio ad alte prestazioni. In KINTEK, forniamo la tecnologia termica avanzata necessaria per ottenere una preparazione superficiale impeccabile senza compromettere l'integrità della fibra.

Supportati da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi tubolari, a muffola, rotativi, sottovuoto e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi parametri di desizing e requisiti atmosferici unici.

Pronto ad elevare i tuoi standard di ricerca e produzione?

Contatta oggi i nostri specialisti per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione di un forno orizzontale a gradiente di temperatura? Crescita Esperta di Cristalli Singoli di Fe4GeTe2

- Qual è lo scopo di un forno a tubo diviso (a zona singola)? Ideale per un facile accesso e un riscaldamento uniforme

- Quali condizioni critiche fornisce un forno tubolare per la pirolisi dello ZIF-67? Produzione di nanocompositi metallo/carbonio master

- Quali sono i vantaggi di processo nell'utilizzo di un forno tubolare a doppia zona per GaN? Ottenere una sintesi di film sottili di precisione

- Perché è necessario un tubo di vetro al quarzo sigillato sottovuoto per i precursori della pirite? Sintesi di alta purezza a schermatura

- Quali sono i criteri di selezione per un reattore a tubo di quarzo utilizzato nei test RWGS? Ottimizza le prestazioni del tuo catalizzatore

- Come funziona un forno a tubi di allumina?Spiegazioni sul riscaldamento di precisione ad alta temperatura

- Quale ruolo svolge un forno tubolare ad alta temperatura nella calcinazione delle ceramiche superconduttrici? Approfondimenti degli esperti