Nella lavorazione dei materiali, i vantaggi principali di un forno a trattamento termico sottovuoto sono la prevenzione completa delle reazioni superficiali, un ambiente di lavorazione eccezionalmente pulito e un controllo della temperatura senza pari. Questa tecnologia consente la creazione di materiali con proprietà superiori e altamente coerenti, spesso impossibili da ottenere con i metodi di riscaldamento atmosferico convenzionali.

Il vero valore del trattamento termico sottovuoto non è semplicemente quello di evitare la contaminazione; si tratta di creare un ambiente ultra-puro e stabile che sblocchi proprietà dei materiali superiori e una ripetibilità del processo irraggiungibili con i forni che operano all'aria.

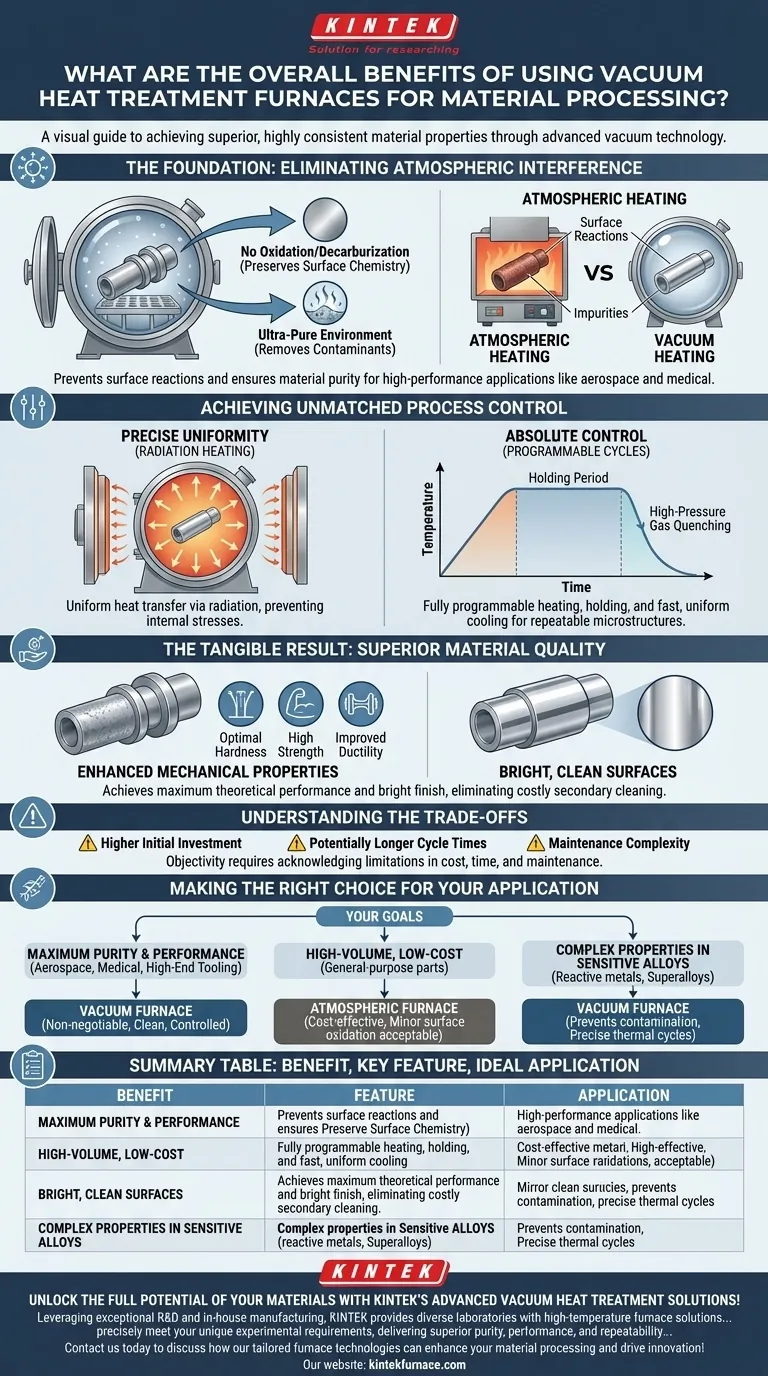

Le fondamenta: eliminare le interferenze atmosferiche

La caratteristica distintiva di un forno sottovuoto è la rimozione dell'atmosfera. Questo singolo atto risolve i problemi inerenti al riscaldamento dei materiali in presenza di aria.

Prevenzione dell'ossidazione e della decarburazione

Quando i metalli vengono riscaldati all'aria, l'ossigeno reagisce con la superficie, formando uno strato di ossido o scaglia. Questa ossidazione può alterare le dimensioni di un pezzo e indebolirne la superficie.

Allo stesso modo, i gas reattivi possono sottrarre atomi di carbonio dalla superficie dell'acciaio, un processo chiamato decarburazione. Questo ammorbidisce l'acciaio, compromettendone la durezza e la resistenza all'usura previste. Un ambiente sottovuoto, rimuovendo questi gas reattivi, preserva la chimica superficiale originale del materiale.

Garantire la purezza del materiale

Il vuoto è l'ambiente più pulito in assoluto. Non solo rimuove i gas reattivi, ma vaporizza ed estrae anche contaminanti superficiali come oli o fluidi di pulizia all'inizio del ciclo di riscaldamento.

Questo livello di pulizia è fondamentale per le applicazioni ad alte prestazioni in aerospaziale, medico ed elettronica, dove anche le impurità microscopiche possono causare il fallimento di un componente.

Ottenere un controllo del processo senza pari

La rimozione dell'atmosfera modifica fondamentalmente la gestione del calore, consentendo un livello di precisione che definisce la scienza moderna dei materiali.

Uniformità precisa della temperatura

In un forno convenzionale, il calore viene trasferito in modo non uniforme dalle correnti d'aria (convezione). Sottovuoto, il calore viene trasferito principalmente tramite radiazione, che è molto più uniforme.

Ciò assicura che l'intero pezzo, indipendentemente dalla sua complessità, raggiunga la temperatura target contemporaneamente, prevenendo stress interni e proprietà incoerenti.

Controllo assoluto su riscaldamento e raffreddamento

I forni sottovuoto consentono cicli di riscaldamento e raffreddamento completamente programmabili. Gli operatori possono gestire con precisione la velocità di rampa, i tempi di mantenimento e i tassi di tempra.

La tempra a gas ad alta pressione, in cui un gas inerte viene introdotto rapidamente per raffreddare il pezzo, fornisce un raffreddamento rapido e uniforme senza i rischi di distorsione associati alla tempra liquida. Questo controllo è fondamentale per ottenere microstrutture e proprietà dei materiali specifiche e ripetibili.

Il risultato tangibile: qualità del materiale superiore

L'ambiente superiore e il controllo di un forno sottovuoto si traducono direttamente in un prodotto finale di qualità superiore.

Proprietà meccaniche migliorate

Prevenendo i difetti superficiali e consentendo cicli termici precisi, il trattamento sottovuoto permette ai materiali di raggiungere le loro massime prestazioni teoriche. Ciò significa durezza, resistenza e duttilità ottimali senza i compromessi della lavorazione atmosferica.

Superfici brillanti e pulite

I pezzi escono da un forno sottovuoto con una finitura brillante, pulita e spesso lucida. Poiché non si formano ossidi, un forno sottovuoto può eliminare la necessità di processi di pulizia secondari costosi e lunghi come la sabbiatura o il decapaggio acido.

Comprendere i compromessi

Sebbene potenti, la tecnologia dei forni sottovuoto non è la soluzione universale. L'obiettività richiede di riconoscere i suoi limiti.

Investimento iniziale più elevato

I forni sottovuoto e i relativi sistemi di pompaggio rappresentano un costo di capitale significativamente più elevato rispetto ai forni atmosferici convenzionali.

Tempi di ciclo potenzialmente più lunghi

Il processo di pompaggio della camera fino a un livello di vuoto spinto può aggiungere tempo considerevole al ciclo di trattamento complessivo, il che può influire sulla produttività per la produzione ad alto volume.

Complessità di manutenzione

I sistemi sottovuoto, comprese pompe, guarnizioni e strumentazione, richiedono conoscenze specialistiche per la manutenzione ordinaria e la risoluzione dei problemi, aumentando l'onere operativo.

Scegliere l'opzione giusta per la tua applicazione

La scelta della giusta tecnologia di trattamento termico dipende interamente dal materiale, dai requisiti di prestazione e dagli obiettivi di produzione.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: Per i componenti critici nelle applicazioni aerospaziali, mediche o di utensili di fascia alta, l'ambiente pulito e controllato di un forno sottovuoto è inderogabile.

- Se la tua priorità principale è la lavorazione ad alto volume e a basso costo: Per i pezzi di uso generale dove una leggera ossidazione superficiale è accettabile, un forno atmosferico convenzionale è spesso la scelta più economica.

- Se la tua priorità principale è ottenere proprietà complesse in leghe sensibili: Per metalli reattivi come il titanio o le superleghe avanzate, un forno sottovuoto è l'unico modo per prevenire la contaminazione ed eseguire i cicli termici precisi richiesti.

In definitiva, investire in un forno sottovuoto è una decisione strategica per dare priorità all'integrità del materiale e alla ripetibilità del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Applicazione ideale |

|---|---|---|

| Prevenzione delle reazioni superficiali | Elimina ossidazione e decarburazione | Aerospaziale, Medico, Elettronica |

| Ambiente di lavorazione pulito | Rimuove i contaminanti per alta purezza | Componenti critici che non tollerano impurità |

| Controllo preciso della temperatura | Riscaldamento uniforme tramite radiazione, cicli programmabili | Leghe sensibili come titanio e superleghe |

| Proprietà meccaniche migliorate | Durezza, resistenza e duttilità ottimali | Utensili e pezzi ad alte prestazioni |

| Superfici brillanti e pulite | Nessuna pulizia secondaria richiesta, risparmio sui costi | Applicazioni in cui la finitura superficiale è fondamentale |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK!

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce ai diversi laboratori soluzioni forni ad alta temperatura, inclusi forni sottovuoto e ad atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, fornendo purezza, prestazioni e ripetibilità superiori per settori come l'aerospaziale e il medicale.

Contattaci oggi per discutere come le nostre tecnologie forni personalizzate possano migliorare la lavorazione dei materiali e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega