La funzione principale di un forno sotto vuoto nel trattamento termico dei precursori di catalizzatori a base di molibdeno è la completa rimozione di umidità e solventi volatili, prevenendo al contempo l'ossidazione prematura. Operando a temperature più basse e a pressione ridotta, il forno garantisce la stabilità chimica dei pori del precursore prima che il materiale subisca sinterizzazione o calcinazione ad alta temperatura.

Un forno sotto vuoto fornisce un ambiente controllato a basso contenuto di ossigeno che consente una disidratazione profonda a temperature ridotte. Questo passaggio è fondamentale per preservare l'integrità strutturale e la purezza chimica del precursore del catalizzatore, prevenendo degradazione ossidativa indesiderata e collasso strutturale.

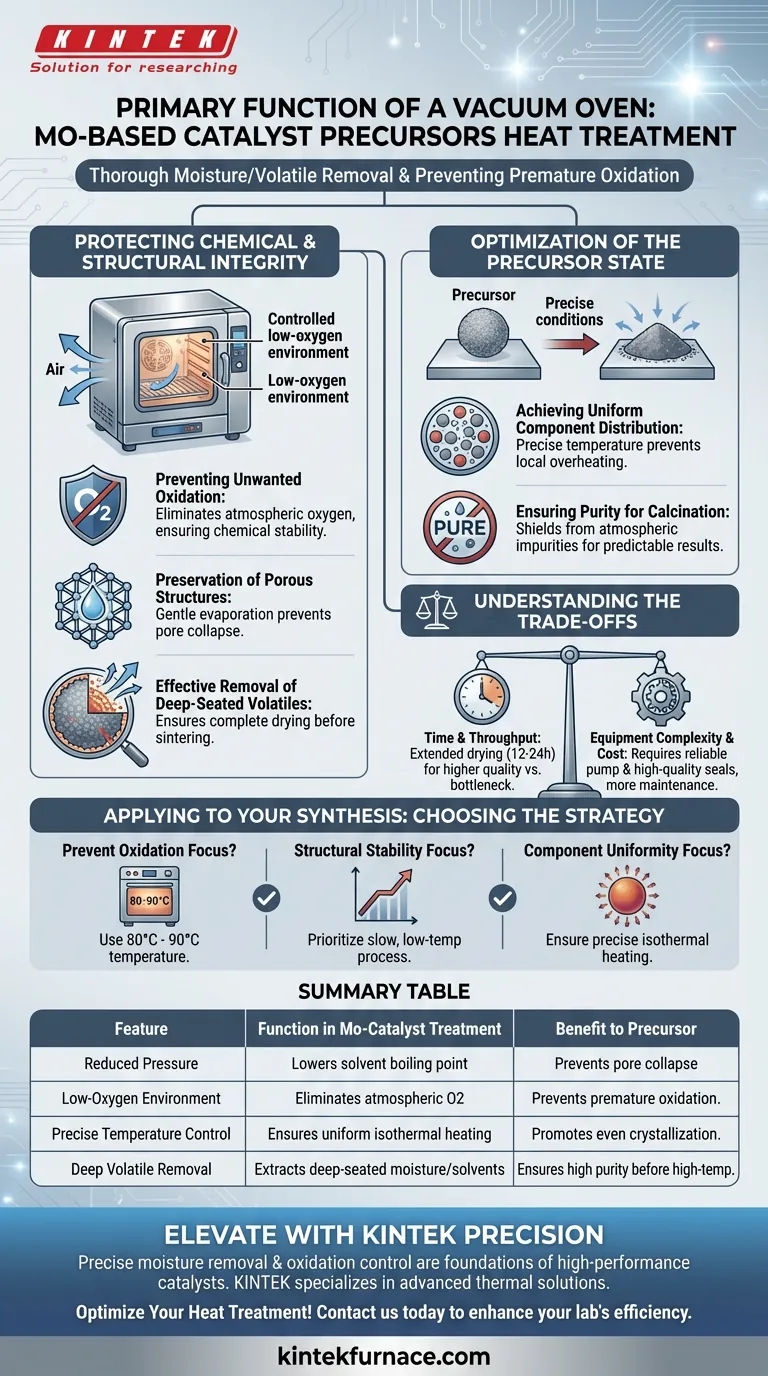

Protezione dell'integrità chimica e strutturale

Prevenzione dell'ossidazione indesiderata

I precursori a base di Mo sono spesso sensibili all'ossigeno atmosferico a temperature elevate. L'ambiente sotto vuoto elimina l'ossigeno dalla camera di essiccazione, garantendo che la stabilità chimica dei campioni sia mantenuta durante tutto il processo.

Conservazione delle strutture porose

La rimozione dell'umidità sotto vuoto abbassa il punto di ebollizione dei liquidi, consentendo una delicata evaporazione. Ciò impedisce l'effetto di "evaporazione improvvisa" che può verificarsi a pressione atmosferica, il quale porta spesso al collasso di delicate strutture porose durante le successive fasi ad alta temperatura.

Rimozione efficace di volatili profondamente radicati

L'essiccazione standard può lasciare solventi residui intrappolati in profondità nei pori del precursore. L'ambiente a bassa pressione di un forno sotto vuoto estrae efficacemente questi volatili, garantendo che il precursore sia completamente asciutto prima di raggiungere la fase di sinterizzazione.

Ottimizzazione dello stato del precursore

Ottenimento di una distribuzione uniforme dei componenti

Il controllo preciso della temperatura nel forno previene il surriscaldamento locale. Ciò garantisce che i nitrati e gli altri componenti si concentrino e cristallizzino gradualmente e uniformemente in tutto il campione solido.

Garanzia di purezza per la calcinazione

Asciugando sotto vuoto, il materiale è protetto dalla reazione con le impurità atmosferiche. Ciò si traduce in un precursore "puro", essenziale per ottenere risultati prevedibili durante le fasi finali di calcinazione o sinterizzazione ad alta temperatura.

Comprensione dei compromessi

Considerazioni su tempo e produttività

L'essiccazione sotto vuoto richiede spesso periodi prolungati, come 12-24 ore, per garantire una disidratazione completa. Sebbene ciò produca un catalizzatore di qualità superiore, può creare un collo di bottiglia nei flussi di lavoro di laboratorio o industriali ad alto volume.

Complessità e costo dell'attrezzatura

Il funzionamento di un forno sotto vuoto richiede una pompa per vuoto affidabile e guarnizioni di alta qualità in grado di resistere al calore. Rispetto ai forni a convezione standard, questi sistemi richiedono una manutenzione più frequente per prevenire il riflusso di olio o perdite di vuoto.

Applicare questo alla sintesi del tuo catalizzatore

Scelta della giusta strategia di essiccazione

- Se la tua priorità principale è prevenire l'ossidazione: Utilizza un forno sotto vuoto a temperature comprese tra 80°C e 90°C per garantire che il precursore non reagisca con l'ossigeno residuo.

- Se la tua priorità principale è la stabilità strutturale: Dai priorità a un processo di essiccazione sotto vuoto lento e a bassa temperatura per prevenire il collasso dei pori causato dalla rapida espansione dell'umidità.

- Se la tua priorità principale è l'uniformità dei componenti: Assicurati che il forno fornisca un riscaldamento isotermo preciso per evitare punti caldi localizzati che portano a una cristallizzazione non uniforme.

Controllando meticolosamente la fase di essiccazione sotto vuoto, fornisci una base stabile e pura per la riuscita trasformazione ad alta temperatura dei tuoi precursori di catalizzatori.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento di catalizzatori a base di Mo | Beneficio per il precursore |

|---|---|---|

| Pressione ridotta | Abbassa il punto di ebollizione dei solventi | Previene il collasso dei pori da rapida evaporazione |

| Ambiente a basso contenuto di ossigeno | Elimina l'ossigeno atmosferico | Previene l'ossidazione prematura di specie Mo sensibili |

| Controllo preciso della temperatura | Garantisce un riscaldamento isotermo uniforme | Promuove una cristallizzazione uniforme dei componenti |

| Rimozione profonda dei volatili | Estrae umidità/solventi profondamente radicati | Garantisce elevata purezza prima della calcinazione ad alta temperatura |

Migliora la tua sintesi di catalizzatori con la precisione KINTEK

La rimozione precisa dell'umidità e il controllo dell'ossidazione sono le basi dei catalizzatori al molibdeno ad alte prestazioni. Presso KINTEK, siamo specializzati nel fornire le soluzioni termiche avanzate necessarie per proteggere l'integrità strutturale del tuo materiale.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di un forno sotto vuoto da laboratorio specializzato per l'essiccazione delicata di precursori o di un forno ad alta temperatura personalizzabile per la calcinazione industriale, i nostri sistemi sono progettati per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per scoprire come i forni da laboratorio personalizzabili di KINTEK possono migliorare l'efficienza del tuo laboratorio e garantire la purezza dei tuoi risultati.

Guida Visiva

Riferimenti

- Mengyun Hou, Chen Chen. Microenvironment reconstitution of highly active Ni single atoms on oxygen-incorporated Mo2C for water splitting. DOI: 10.1038/s41467-024-45533-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché i fasci laser ad alta energia e i sistemi di controllo di precisione sono necessari per il PBF? Master Ceramic Fabrication

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Perché è necessario un forno di essiccazione sotto vuoto per la lavorazione di soluzioni di MXene e nanostrutture NPC@MoS2? Vantaggi chiave rivelati

- Come influisce l'orientamento del vetro in un forno di tempra sulla qualità? Ottimizzare le proprietà ottiche e fisiche

- Perché uno stadio di riscaldamento/raffreddamento ad alta precisione è importante per gli studi sul 2D In2Se3? Garantire dati precisi sulla transizione di fase

- Perché è necessario un sistema di spurgo con azoto (N2) per la torrefazione della biomassa? Prevenire la combustione e massimizzare la resa di biochar

- Perché è necessario un forno di essiccazione sotto vuoto per i precursori Fe-CN@CoCN? Preservare l'integrità strutturale del MOF

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%