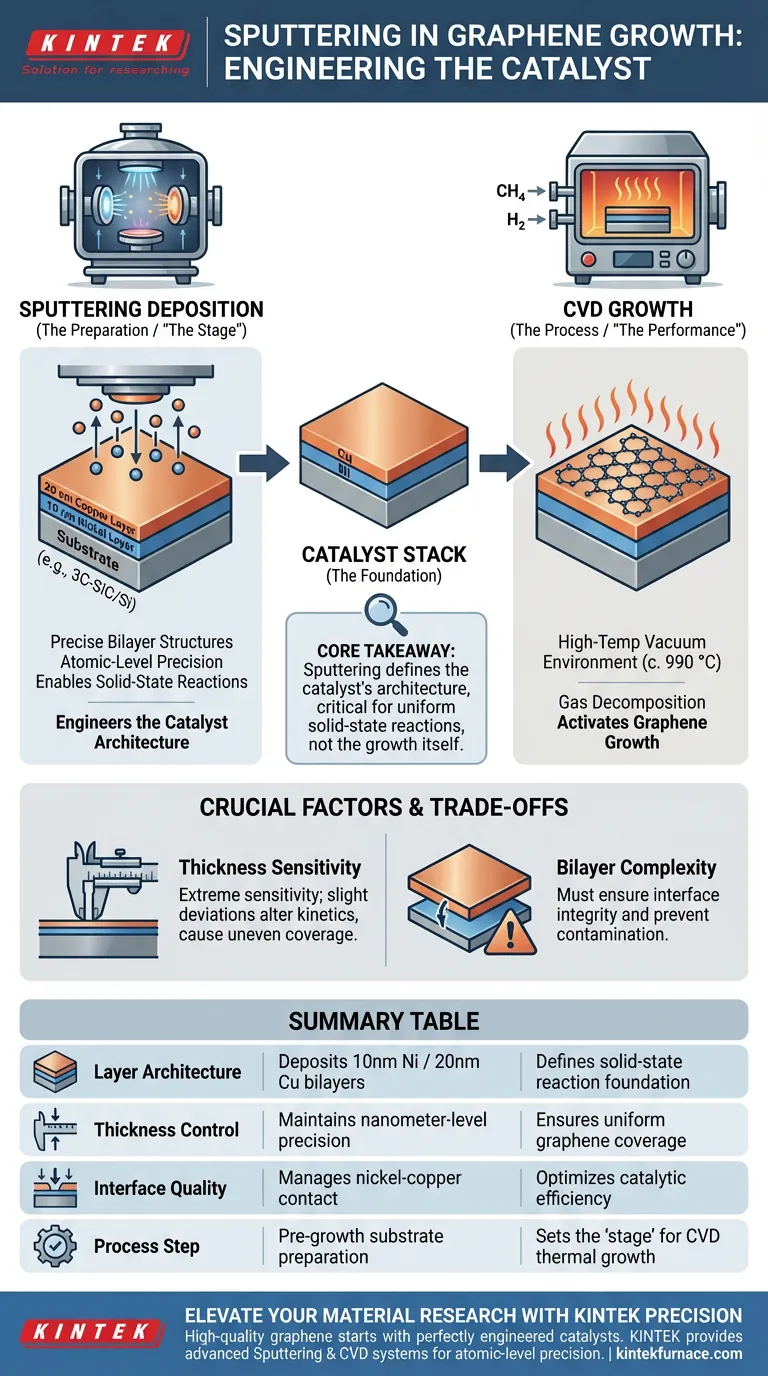

Nel contesto della crescita epitassiale catalitica, la funzione principale di un sistema di deposizione a sputtering è quella di ingegnerizzare i precisi strati metallici catalitici necessari per avviare la reazione.

Nello specifico, viene utilizzato per depositare esatte strutture a doppio strato—come uno strato di nichel da 10 nm seguito da uno strato di rame da 20 nm—su substrati come 3C-SiC/Si, fornendo la base essenziale per le reazioni allo stato solido.

Concetto Chiave Lo sputtering non è il meccanismo di crescita del grafene in sé, ma la fase critica di preparazione che definisce l'architettura del catalizzatore. Controllando rigorosamente lo spessore e la composizione dei film metallici (come nichel e rame), consente le reazioni allo stato solido uniformi necessarie per ottenere una copertura di grafene di alta qualità.

Il Ruolo dello Sputtering nella Preparazione del Substrato

Creazione dello Stack Catalitico

Il sistema di sputtering è responsabile della deposizione dei specifici strati metallici che agiscono come catalizzatori.

In questo processo, applica una struttura a doppio strato al substrato. Il riferimento principale evidenzia una configurazione specifica: uno strato di nichel da 10 nm seguito da uno strato di rame da 20 nm.

Raggiungere la Precisione a Livello Atomico

Il successo della crescita epitassiale dipende dall'uniformità di questi strati metallici.

Il sistema di sputtering deve fornire un controllo preciso dello spessore del film sottile. Questa precisione garantisce che il catalizzatore sia distribuito uniformemente sul substrato, prevenendo irregolarità che potrebbero disturbare la struttura del grafene.

Abilitazione delle Reazioni allo Stato Solido

A differenza dei metodi che si basano esclusivamente su precursori gassosi, questo approccio utilizza reazioni allo stato solido.

Gli strati metallici depositati dal sistema di sputtering facilitano queste reazioni. Agiscono come mezzo attraverso il quale gli atomi di carbonio interagiscono e si riorganizzano, formando infine il reticolo del grafene.

Distinguere lo Sputtering dal CVD

Sputtering vs. Ambiente di Crescita

È fondamentale distinguere la fase di sputtering dalla fase di deposizione chimica da vapore (CVD).

Come notato nei riferimenti supplementari, un sistema CVD controlla l'ambiente sottovuoto ad alta temperatura e il flusso di gas (come metano e idrogeno). Il sistema CVD è dove avviene la *crescita* termodinamicamente.

La Base vs. Il Processo

Il sistema di sputtering costruisce il "palcoscenico", mentre il sistema CVD dirige la "performance".

Lo sputtering stabilisce le proprietà del substrato metallico (lo stack rame/nichel). Il sistema CVD utilizza quindi il calore (circa 990 °C) e la decomposizione del gas per attivare la crescita del grafene su quella base sputata.

Comprendere i Compromessi

Sensibilità allo Spessore

La sfida principale nell'utilizzo dello sputtering per questa applicazione è l'estrema sensibilità della reazione allo stato solido allo spessore del film.

Se gli strati di nichel o rame deviano anche leggermente dall'obiettivo (ad esempio, 10 nm/20 nm), la cinetica della reazione cambia. Ciò può portare a una copertura non uniforme o al fallimento nel raggiungere un singolo strato continuo.

Complessità dei Doppi Strati

La gestione della deposizione di un doppio strato aggiunge complessità rispetto all'uso di un singolo foglio metallico.

È necessario garantire non solo il corretto spessore di ogni strato, ma anche l'integrità dell'interfaccia tra nichel e rame. Qualsiasi contaminazione tra questi strati sputati può degradare le prestazioni catalitiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo sistema di deposizione a sputtering in questo processo, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Uniformità: Assicurati che il tuo sistema di sputtering sia calibrato per mantenere la coerenza dello spessore su tutta la wafer, poiché le variazioni si rifletteranno direttamente nella copertura del grafene.

- Se il tuo obiettivo principale sono le Cinetica della Reazione: Aderisci rigorosamente ai rapporti di doppio strato dimostrati (come lo stack 10 nm Ni / 20 nm Cu) per replicare reazioni allo stato solido di successo.

- Se il tuo obiettivo principale è la Scalabilità: Verifica che il tuo processo di sputtering possa riprodurre questi spessori su scala nanometrica rapidamente, senza introdurre difetti nel reticolo metallico.

La qualità del tuo grafene è predeterminata dalla precisione della deposizione del tuo catalizzatore metallico.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Crescita del Grafene | Impatto sul Risultato |

|---|---|---|

| Architettura dello Strato | Deposita doppi strati di 10 nm Ni / 20 nm Cu | Definisce la base per la reazione allo stato solido |

| Controllo dello Spessore | Mantiene la precisione a livello nanometrico | Garantisce una copertura uniforme del grafene |

| Qualità dell'Interfaccia | Gestisce il contatto nichel-rame | Ottimizza l'efficienza catalitica |

| Fase di Processo | Preparazione del substrato pre-crescita | Prepara il "palcoscenico" per la crescita termica CVD |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Il grafene di alta qualità inizia con uno strato catalitico perfettamente ingegnerizzato. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce i sistemi di Sputtering avanzati e i Forni da Laboratorio ad Alta Temperatura (inclusi forni a muffola, tubolari, sottovuoto e sistemi CVD) necessari per raggiungere la precisione a livello atomico. Che tu stia sviluppando doppi strati complessi o scalando reazioni allo stato solido, le nostre attrezzature personalizzabili sono progettate per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare la tua deposizione di film sottili e la crescita epitassiale?

Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per i tuoi obiettivi di ricerca.

Guida Visiva

Riferimenti

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è la principale direzione di sviluppo per migliorare la tecnologia di Deposizione Chimica da Fase Vapore (CVD)? Progredire con Soluzioni a Bassa Temperatura e Alto Vuoto

- Perché è necessaria una pompa per vuoto per la crescita del grafene CVD? Garantire la sintesi di materiali di elevata purezza

- Qual è il significato della CVD nella produzione di celle solari? Sbloccare strati sottili ad alta efficienza

- Come fa un sistema CVD ad alta temperatura a garantire la qualità dell'interfaccia metallo-grafene? Padroneggiare il rinforzo di film sottili

- Perché è necessaria una cinghia riscaldante esterna per la crescita CVD dei film 2DP-F? Garantire la stabilità del vapore e la qualità del film

- Qual è la funzione dell'evaporazione ad arco sotto vuoto PVD per i rivestimenti CrAlSiN? Aumenta la durata degli utensili con plasma ad alta energia

- Quali sono i componenti principali dell'attrezzatura CVD? Padroneggia le 5 Parti Essenziali per Film Sottili di Precisione

- Quali sono i principali svantaggi della Deposizione Chimica da Fase Vapore (CVD)? Costi Elevati, Controllo Complesso e Rischi per la Sicurezza