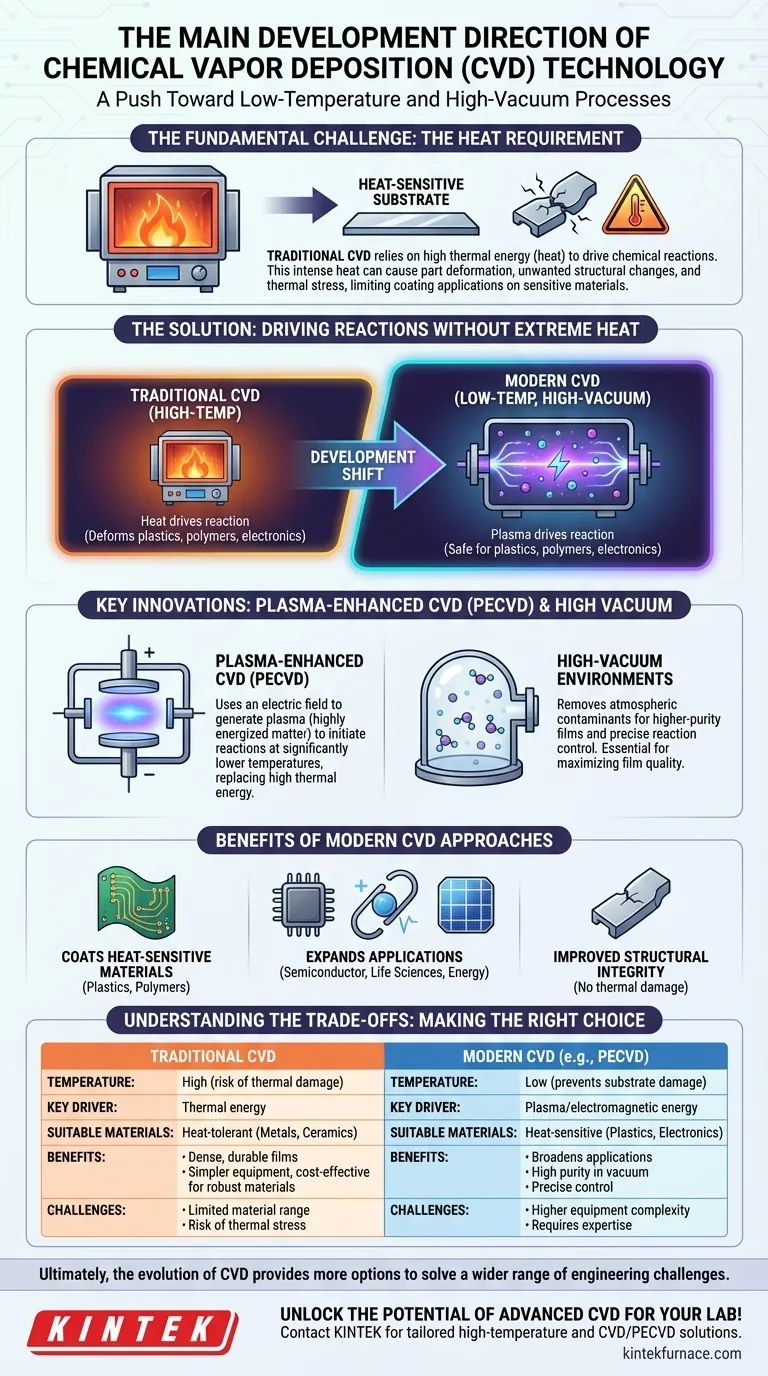

Alla base, la principale direzione di sviluppo per migliorare la tecnologia di Deposizione Chimica da Fase Vapore (CVD) è la spinta verso processi a bassa temperatura e alto vuoto. Questo cambiamento strategico mira a superare le significative limitazioni dei tradizionali metodi ad alta temperatura, consentendo l'applicazione di rivestimenti ad alte prestazioni su una gamma molto più ampia di materiali senza causare danni termici.

La sfida fondamentale della CVD è che il calore richiesto per attivare la reazione di rivestimento può anche danneggiare la parte stessa che si sta cercando di proteggere. Pertanto, l'obiettivo principale del settore è trovare nuovi modi per energizzare questa reazione chimica senza fare affidamento su temperature estreme e distruttive.

La Sfida Fondamentale della CVD: Il Requisito di Calore

La CVD tradizionale è un processo potente per la creazione di film sottili durevoli e protettivi. Tuttavia, la sua dipendenza da alte temperature crea un significativo problema ingegneristico.

Come Funziona la CVD Tradizionale

Il processo CVD si svolge in quattro fasi chiave: un gas precursore si diffonde al substrato, viene adsorbito sulla superficie, una reazione chimica forma il film solido e i sottoprodotti gassosi vengono rimossi.

Nella CVD convenzionale, l'energia termica è il motore che guida questa reazione chimica critica. L'intera camera viene riscaldata a temperature sufficientemente alte da scomporre i gas precursori e depositare il film desiderato.

Il Problema delle Alte Temperature

Questa dipendenza dal calore estremo è il principale svantaggio della tecnologia. Le alte temperature di deposizione possono causare deformazione dei pezzi, cambiamenti strutturali indesiderati e stress termico nel materiale del substrato.

Questi effetti possono compromettere le proprietà meccaniche del materiale e indebolire il legame tra il rivestimento e la superficie. Fondamentalmente, limita anche i tipi di materiali che possono essere rivestiti, escludendo la maggior parte delle plastiche, dei polimeri e dei componenti elettronici sensibili che non possono resistere al calore.

La Soluzione: Guidare le Reazioni Senza Calore Estremo

Per ampliare le applicazioni della CVD, ricercatori e ingegneri si stanno concentrando sullo sviluppo di metodi che raggiungano rivestimenti di alta qualità senza gli effetti collaterali dannosi del calore intenso.

L'Obiettivo: Bassa Temperatura, Alto Vuoto

L'obiettivo centrale è abbassare la temperatura di deposizione. Ciò consente il rivestimento di materiali termosensibili e assicura l'integrità strutturale del pezzo finito.

Operare in un ambiente di alto vuoto è un obiettivo complementare. Un vuoto rimuove le molecole atmosferiche indesiderate, prevenendo la contaminazione e dando agli ingegneri un controllo preciso sulle reazioni chimiche, portando a film di maggiore purezza.

Come Si Ottengono Temperature Più Basse

La soluzione più prominente è l'uso di processi assistiti da plasma, spesso chiamati PECVD (Plasma-Enhanced CVD).

Invece di fare affidamento esclusivamente sul calore, la PECVD utilizza un campo elettrico per generare un plasma, uno stato della materia altamente energizzato. Questo plasma fornisce l'energia necessaria per avviare la reazione chimica a una temperatura molto più bassa, sostituendo efficacemente l'energia termica con energia elettromagnetica.

Vantaggi degli Approcci CVD Moderni

Abbassando con successo la temperatura di processo, i moderni metodi CVD sbloccano diversi vantaggi chiave. Consentono la deposizione di rivestimenti protettivi e funzionali su plastiche, elettronica complessa e altri substrati sensibili.

Questo espande l'uso della CVD in nuove aree dei settori dei semiconduttori, delle scienze della vita e dell'energia, dove le alte prestazioni su componenti delicati sono essenziali.

Comprendere i Compromessi

Sebbene la CVD a bassa temperatura sia un progresso importante, la scelta di un processo implica la comprensione dei compromessi tra i diversi metodi.

CVD Tradizionale: Semplicità e Qualità

La CVD ad alta temperatura è un processo maturo e ben compreso. Per i materiali che possono tollerare il calore (come metalli e ceramiche), può produrre film eccezionalmente densi, durevoli e di alta qualità. L'attrezzatura è spesso più semplice ed economica rispetto ai sistemi avanzati a bassa temperatura.

CVD a Bassa Temperatura: Complessità e Controllo

I metodi a bassa temperatura come la PECVD richiedono attrezzature più complesse e costose per generare e controllare il plasma. Ottenere un'adesione perfetta del film e gestire le tensioni interne nel rivestimento può essere più impegnativo, richiedendo un maggiore controllo del processo e competenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo CVD corretto richiede di allineare le capacità della tecnologia con i requisiti specifici del materiale e delle prestazioni.

- Se il tuo obiettivo principale è il rivestimento di materiali robusti e termoresistenti: la CVD tradizionale ad alta temperatura offre spesso una soluzione affidabile ed economica per ottenere un film di alta qualità.

- Se il tuo obiettivo principale è il rivestimento di substrati termosensibili: i processi a bassa temperatura come la PECVD sono essenziali per prevenire danni termici a materiali come plastiche, polimeri o circuiti integrati.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e controllo del processo: un sistema ad alto vuoto è irrinunciabile, in quanto minimizza la contaminazione e consente una gestione precisa dell'ambiente di deposizione.

In definitiva, l'evoluzione della CVD consiste nel fornire più opzioni per risolvere una più ampia gamma di sfide ingegneristiche.

Tabella riassuntiva:

| Aspetto | CVD Tradizionale | CVD Moderna (es. PECVD) |

|---|---|---|

| Temperatura | Alta (può causare danni termici) | Bassa (previene danni al substrato) |

| Fattore chiave | Energia termica | Energia plasma/elettromagnetica |

| Materiali idonei | Termoresistenti (es. metalli, ceramiche) | Termosensibili (es. plastiche, elettronica) |

| Vantaggi | Film densi, durevoli; economici per materiali robusti | Amplia le applicazioni; alta purezza sotto vuoto |

| Sfide | Gamma limitata di materiali; rischio di stress termico | Maggiore complessità delle attrezzature; richiede un controllo preciso |

Sblocca il potenziale della CVD avanzata per il tuo laboratorio! Presso KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportati da un'eccezionale ricerca e sviluppo e produzione interna. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili o richieda un controllo preciso del processo. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio