La funzione principale di un forno tubolare ad alta temperatura nella sintesi HELMA è creare un ambiente controllato e ad alta energia che costringe i precursori ad alto punto di fusione ad legarsi con una matrice liquida. Generando temperature fino a 1500°C sotto atmosfera protettiva di argon, il forno fonde elementi refrattari come ferro e nichel, permettendo loro di sciogliersi completamente in una base di gallio.

Il forno fornisce l'energia termica specifica necessaria per superare l'entalpia di mescolamento atomica. Questo calore intenso guida l'integrazione termodinamica dei metalli solidi in uno stato liquido, facilitando il processo di legame fondamentale.

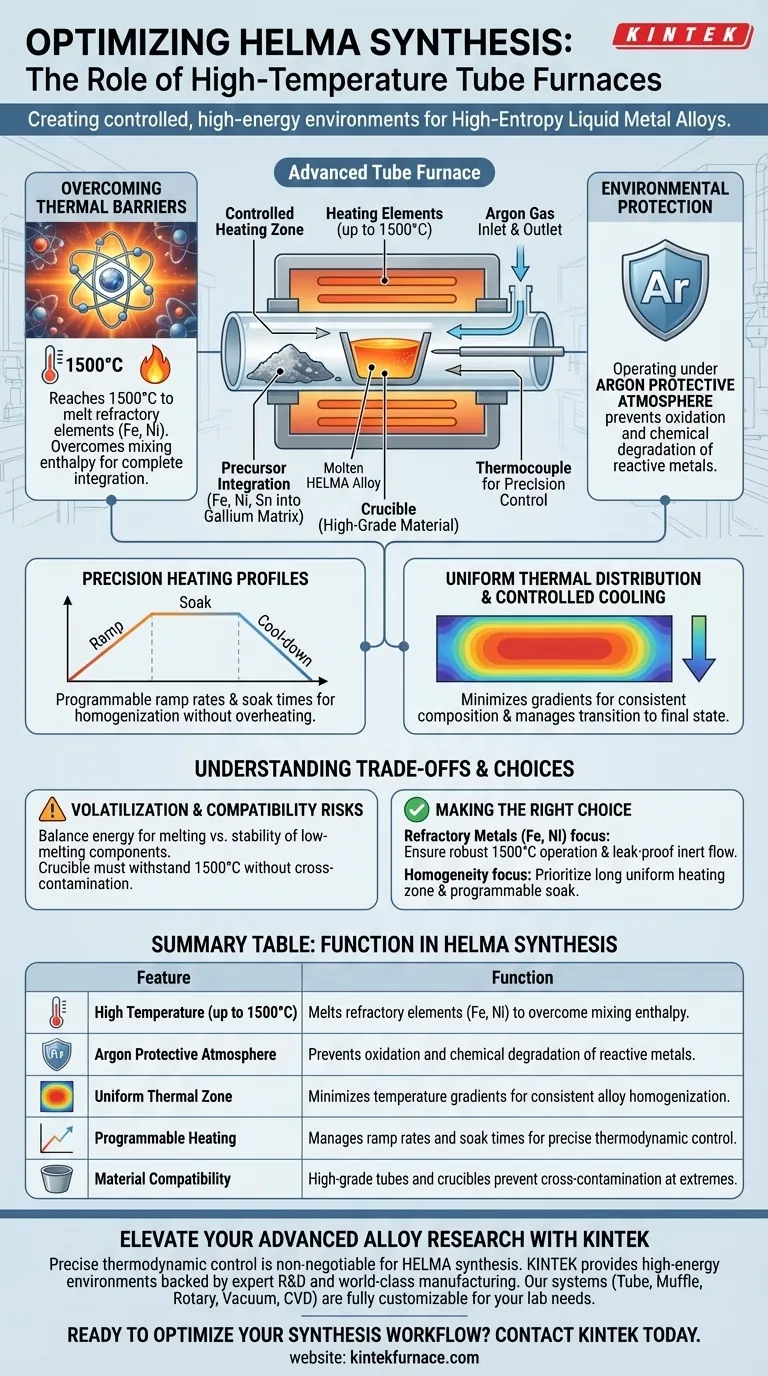

La Meccanica della Sintesi HELMA

Superare le Barriere Termiche

La sintesi di leghe metalliche liquide ad alta entropia (HELMA) richiede la combinazione di elementi con proprietà fisiche molto diverse.

Il forno riscalda i precursori metallici a circa 1500°C per indurre un intenso moto termico.

Questa specifica soglia termica è fondamentale per superare l'entalpia di mescolamento tra gli atomi, garantendo che gli elementi ad alto punto di fusione, in particolare ferro (Fe), nichel (Ni) e stagno (Sn), si fondano completamente e si integrino nella matrice di gallio (Ga).

Protezione Ambientale

La fusione di metalli reattivi a temperature così elevate comporta un rischio significativo di ossidazione.

Per mitigare ciò, il forno tubolare opera sotto atmosfera protettiva di argon.

Questo ambiente inerte protegge i precursori durante la fase di riscaldamento, prevenendo il degrado chimico e garantendo la purezza della lega finale.

Profili di Riscaldamento di Precisione

La riuscita legatura richiede più del semplice calore grezzo; richiede una gestione termica precisa.

I forni tubolari utilizzano controller di temperatura avanzati per eseguire complessi profili di riscaldamento, inclusi specifici tassi di rampa e tempi di permanenza.

Questa programmabilità garantisce che il materiale venga mantenuto alla temperatura critica di legame abbastanza a lungo per un'omogeneizzazione completa, senza surriscaldamento.

Perché un Forno Tubolare è Essenziale

Distribuzione Termica Uniforme

Un vantaggio fondamentale del design del forno tubolare è la sua capacità di fornire calore costante lungo la lunghezza del tubo di processo.

Ciò riduce al minimo i gradienti di temperatura, che sono dannosi per il processo di sintesi.

Il riscaldamento uniforme assicura che l'intero lotto raggiunga simultaneamente il punto di fusione necessario, prevenendo inconsistenze localizzate nella composizione della lega.

Raffreddamento Controllato

Il processo di sintesi richiede spesso regimi di raffreddamento specifici per stabilizzare la struttura del materiale.

I forni tubolari consentono velocità di raffreddamento controllate dopo il periodo di permanenza.

Questa capacità è essenziale per gestire la transizione dallo stato di sintesi ad alta temperatura allo stato liquido finale a temperatura ambiente.

Comprendere i Compromessi

Rischi di Volatilizzazione

Mentre 1500°C sono necessari per fondere ferro e nichel, spingono altri elementi vicino ai loro punti di ebollizione.

Esiste il rischio che componenti a punto di fusione più basso (come la matrice di gallio) possano volatilizzarsi se la pressione e l'atmosfera non vengono gestite rigorosamente.

Bilanciare l'energia richiesta per gli elementi refrattari rispetto alla stabilità della matrice liquida è una sfida critica.

Compatibilità dei Materiali

Le temperature operative estreme sottopongono a notevoli sollecitazioni i materiali di contenimento.

I materiali del crogiolo e del tubo devono essere in grado di resistere a 1500°C senza reagire con la fusione HELMA.

Una scelta errata dei materiali può portare a contaminazione incrociata, dove il contenitore crea impurità nella lega, compromettendo l'esperimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere una sintesi HELMA di successo, devi allineare le capacità della tua attrezzatura con le esigenze termodinamiche della tua specifica composizione di lega.

- Se il tuo obiettivo principale è la legatura di metalli refrattari (Fe, Ni): Assicurati che il tuo forno sia classificato per il funzionamento continuo a 1500°C e supporti un flusso di gas inerte robusto e a tenuta stagna per prevenire l'ossidazione.

- Se il tuo obiettivo principale è l'omogeneità della lega: Dai priorità a un forno con una lunga zona di riscaldamento uniforme e tempi di permanenza programmabili per garantire la completa dissoluzione di tutti i precursori.

In definitiva, il forno tubolare ad alta temperatura funge da motore termodinamico che costringe elementi solidi e liquidi disparati in uno stato unificato ad alta entropia.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sintesi HELMA |

|---|---|

| Alta Temperatura (fino a 1500°C) | Fonde elementi refrattari (Fe, Ni) per superare l'entalpia di mescolamento. |

| Atmosfera Protettiva di Argon | Previene l'ossidazione e il degrado chimico dei metalli reattivi. |

| Zona Termica Uniforme | Minimizza i gradienti di temperatura per un'omogeneizzazione costante della lega. |

| Riscaldamento Programmabile | Gestisce i tassi di rampa e i tempi di permanenza per un controllo termodinamico preciso. |

| Compatibilità dei Materiali | Tubi e crogioli di alta qualità prevengono la contaminazione incrociata in condizioni estreme. |

Eleva la Tua Ricerca Avanzata sulle Leghe con KINTEK

Il controllo termodinamico preciso è non negoziabile per la sintesi di successo di leghe metalliche liquide ad alta entropia (HELMA). KINTEK fornisce gli ambienti ad alta energia necessari per guidare complessi processi di legatura, supportati da ricerca e sviluppo esperti e produzione di livello mondiale.

La nostra gamma di sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD è progettata per prestazioni fino a 1500°C e oltre, garantendo un riscaldamento uniforme e protezione con atmosfera inerte per i tuoi precursori più sensibili. Sia che tu stia legando metalli refrattari o sviluppando materiali personalizzati, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo flusso di lavoro di sintesi? Contatta KINTEK oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Sahar Nazari, Rouhollah Jalili. Configuring a Liquid State High‐Entropy Metal Alloy Electrocatalyst. DOI: 10.1002/smll.202504087

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è un forno a tubo sottovuoto? Essenziale per la lavorazione di materiali ad alta purezza

- Perché un forno tubolare a protezione atmosferica è preferito per LMTOF1244? Garantire una stechiometria chimica precisa

- Come viene facilitata l'idrogenazione in fase gassosa per Zircaloy-4 da un forno tubolare? Ottenere una precipitazione precisa degli idruri

- Come un forno tubolare ad alta temperatura facilita la sintesi di catalizzatori Ni17W3/MoO3-x/WO3-x durante il ricottura?

- Perché i forni tubolari sono apprezzati in ambito accademico e di ricerca? Sblocca il riscaldamento di precisione per i tuoi esperimenti

- Quali sono i materiali comuni per i tubi di reazione in un forno tubolare? Una guida all'allumina, al quarzo e altro ancora

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Qual è la funzione principale di un forno tubolare nella sintesi CVD di COF? Ottenere una crescita precisa di film 2D