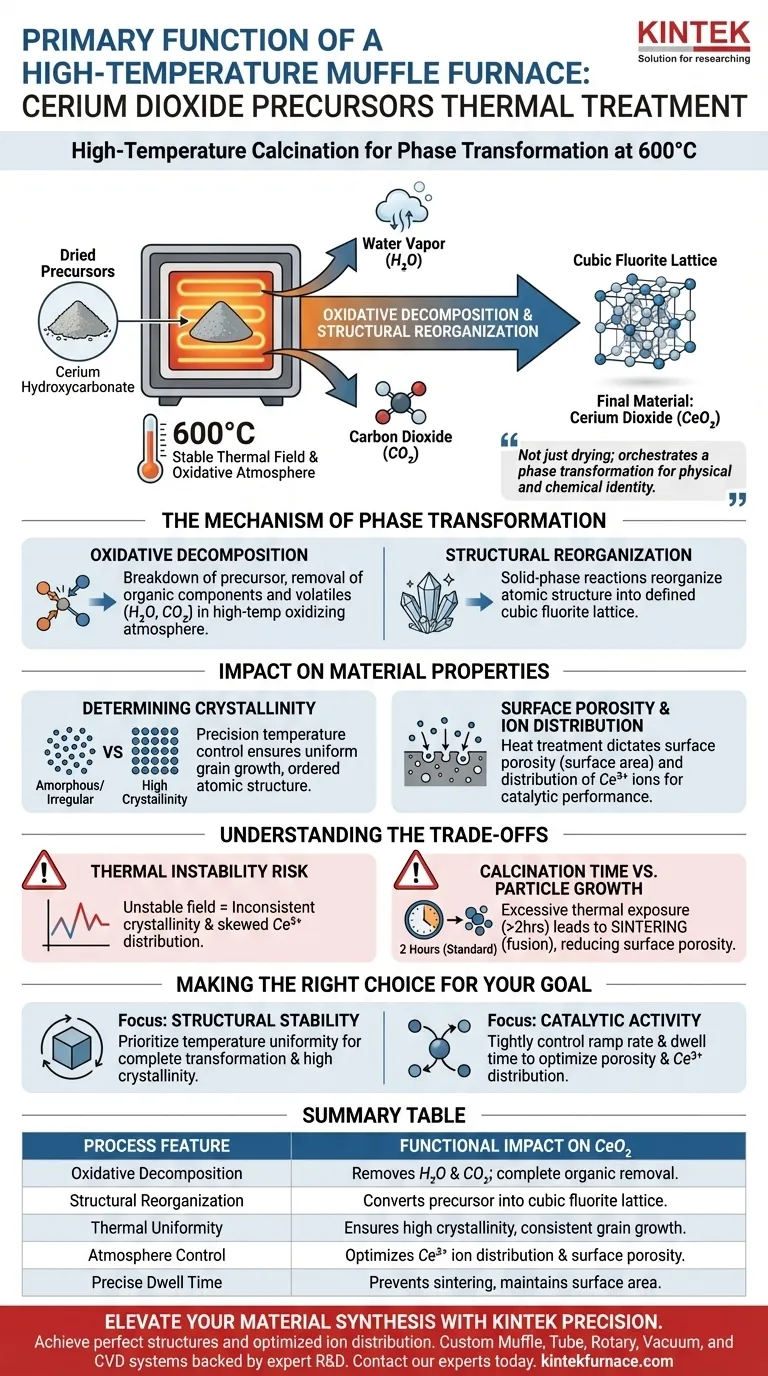

La funzione principale di una muffola ad alta temperatura durante questa fase è quella di eseguire la calcinazione ad alta temperatura, tipicamente a 600°C, per convertire i precursori essiccati nel materiale finale. Nello specifico, la muffola fornisce un campo termico stabile che guida la decomposizione ossidativa dell'idrossicarbonato di cerio. Questo rilascia sottoprodotti volatili - in particolare vapore acqueo e anidride carbonica - per trasformare la polvere intermedia in diossido di cerio ($CeO_2$).

La muffola non si limita ad essiccare il materiale; orchestra una trasformazione di fase. Fornisce il preciso controllo termico necessario per riorganizzare la struttura atomica del precursore in un reticolo stabile di fluorite cubica, determinando l'identità fisica e chimica finale del materiale.

Il Meccanismo della Trasformazione di Fase

Decomposizione Ossidativa

L'operazione principale eseguita dalla muffola è la scomposizione dei precursori di idrossicarbonato di cerio.

Mantenendo un'atmosfera ossidante ad alta temperatura (aria), la muffola garantisce la completa rimozione dei componenti organici e delle impurità volatili. Mentre il materiale si riscalda, agisce chimicamente per rilasciare vapore acqueo ($H_2O$) e anidride carbonica ($CO_2$).

Riorganizzazione Strutturale

Una volta espulsi i componenti volatili, il solido rimanente subisce un significativo cambiamento strutturale.

L'energia termica fornita dalla muffola facilita le reazioni allo stato solido. Questo riorganizza il materiale da uno stato precursore a una definita struttura di fluorite cubica. Questo specifico reticolo cristallino è la caratteristica distintiva del diossido di cerio stabile e di alta qualità.

Impatto sulle Proprietà del Materiale

Determinazione della Cristallinità

La precisione del controllo della temperatura della muffola è il fattore più importante per quanto riguarda l'integrità strutturale del prodotto.

Un campo termico stabile garantisce una crescita uniforme dei grani. Ciò porta a un'elevata cristallinità, il che significa che la struttura atomica è ordinata e coerente in tutta la polvere, piuttosto che amorfa o irregolare.

Porosità Superficiale e Distribuzione Ionica

I parametri della muffola dettano direttamente le caratteristiche superficiali del prodotto finale $CeO_2$.

Il protocollo di trattamento termico stabilisce la porosità superficiale, che è fondamentale per le applicazioni che richiedono un'elevata area superficiale. Inoltre, controlla la distribuzione degli ioni $Ce^{3+}$. La presenza e la disposizione di questi ioni sono spesso la chiave delle prestazioni catalitiche e della capacità di accumulo di ossigeno del materiale.

Comprensione dei Compromessi

Il Rischio di Instabilità Termica

Sebbene la muffola sia essenziale per la sintesi, la sua efficacia dipende interamente dalla precisione termica.

Se il campo termico all'interno della muffola è instabile o fluttua, ciò comporterà una cristallinità incoerente. Più criticamente, temperature inaccurate possono distorcere la distribuzione degli ioni $Ce^{3+}$, rendendo il materiale meno efficace per l'applicazione prevista.

Tempo di Calcinazione vs. Crescita delle Particelle

Esiste un delicato equilibrio tra garantire la completa decomposizione e prevenire un'eccessiva crescita delle particelle.

I protocolli standard spesso richiedono una durata di 2 ore a 600°C. Superare questa esposizione termica può portare alla sinterizzazione, in cui le particelle si fondono insieme, riducendo la desiderabile porosità superficiale che la muffola doveva creare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo diossido di cerio, allinea i tuoi protocolli di muffola con i requisiti specifici del tuo obiettivo finale:

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità all'uniformità della temperatura per garantire una trasformazione completa nella fase di fluorite cubica con elevata cristallinità.

- Se il tuo obiettivo principale è l'Attività Catalitica: Controlla attentamente la velocità di rampa e il tempo di permanenza per ottimizzare la porosità superficiale e massimizzare la distribuzione specifica degli ioni $Ce^{3+}$.

La muffola è lo strumento che colma il divario tra una miscela chimica grezza e un materiale funzionale e ingegnerizzato.

Tabella Riassuntiva:

| Caratteristica del Processo | Impatto Funzionale sul Diossido di Cerio ($CeO_2$) |

|---|---|

| Decomposizione Ossidativa | Rimuove $H_2O$ e $CO_2$; garantisce la completa rimozione dei componenti organici. |

| Riorganizzazione Strutturale | Converte il precursore in un reticolo cristallino stabile di fluorite cubica. |

| Uniformità Termica | Garantisce elevata cristallinità e crescita uniforme dei grani nel materiale. |

| Controllo dell'Atmosfera | Ottimizza la distribuzione degli ioni $Ce^{3+}$ e la porosità superficiale critica. |

| Tempo di Permanenza Preciso | Previene la sinterizzazione delle particelle per mantenere un'elevata area superficiale catalitica. |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Ottieni la perfetta struttura di fluorite cubica e la distribuzione ottimizzata di $Ce^{3+}$ per la tua ricerca sul diossido di cerio. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativa, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di calcinazione e trattamento termico. Non lasciare che l'instabilità termica comprometta la tua cristallinità: sfrutta la nostra avanzata tecnologia di riscaldamento per garantire una crescita uniforme dei grani ogni volta.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta oggi i nostri esperti di muffole per trovare la soluzione termica ideale per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa bisogna considerare quando si acquista un forno elettrico a scatola? Fattori chiave per un trattamento termico ottimale

- Quale compito svolge un forno a resistenza a scatola ad alta temperatura nella preparazione di Mg(Al1-xCrx)2O4? Calcinazione della polvere master

- Quali sono le cose assolutamente da non fare durante il funzionamento di un forno a muffola? Evitare esplosioni e danni

- Perché il processo di calcinazione in un forno a muffola è essenziale per la preparazione dei catalizzatori? Sblocca la massima attività chimica

- Quali sono le funzioni principali dei forni a muffola nella lavorazione dei materiali? Ottieni un controllo termico preciso e pulito per il tuo laboratorio

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?

- Come contribuisce una fornace a muffola alla fase di trattamento termico della sintesi di Mo2S3? Riscaldamento di precisione per nanostrutture P21/m

- Come contribuiscono i forni a muffola alla ricerca e al controllo qualità? Sblocca precisione e purezza nell'analisi dei materiali