In un'unica operazione ininterrotta, un forno continuo è sapientemente progettato per combinare più processi termici, in particolare debinding e sinterizzazione. Questa integrazione è fondamentale per i metodi di produzione ad alto volume come lo stampaggio a iniezione di metallo (MIM) e la produzione additiva, dove un pezzo "verde" deve essere privato del suo legante prima di essere fuso nella sua forma metallica finale e densa.

Il vero valore di un forno continuo non è solo l'esecuzione di più passaggi contemporaneamente; si tratta di trasformare una serie di lavori batch discreti e variabili in un flusso industriale singolo, altamente ripetibile ed economico. Questo cambiamento privilegia la coerenza e la produttività al di sopra di ogni altra cosa.

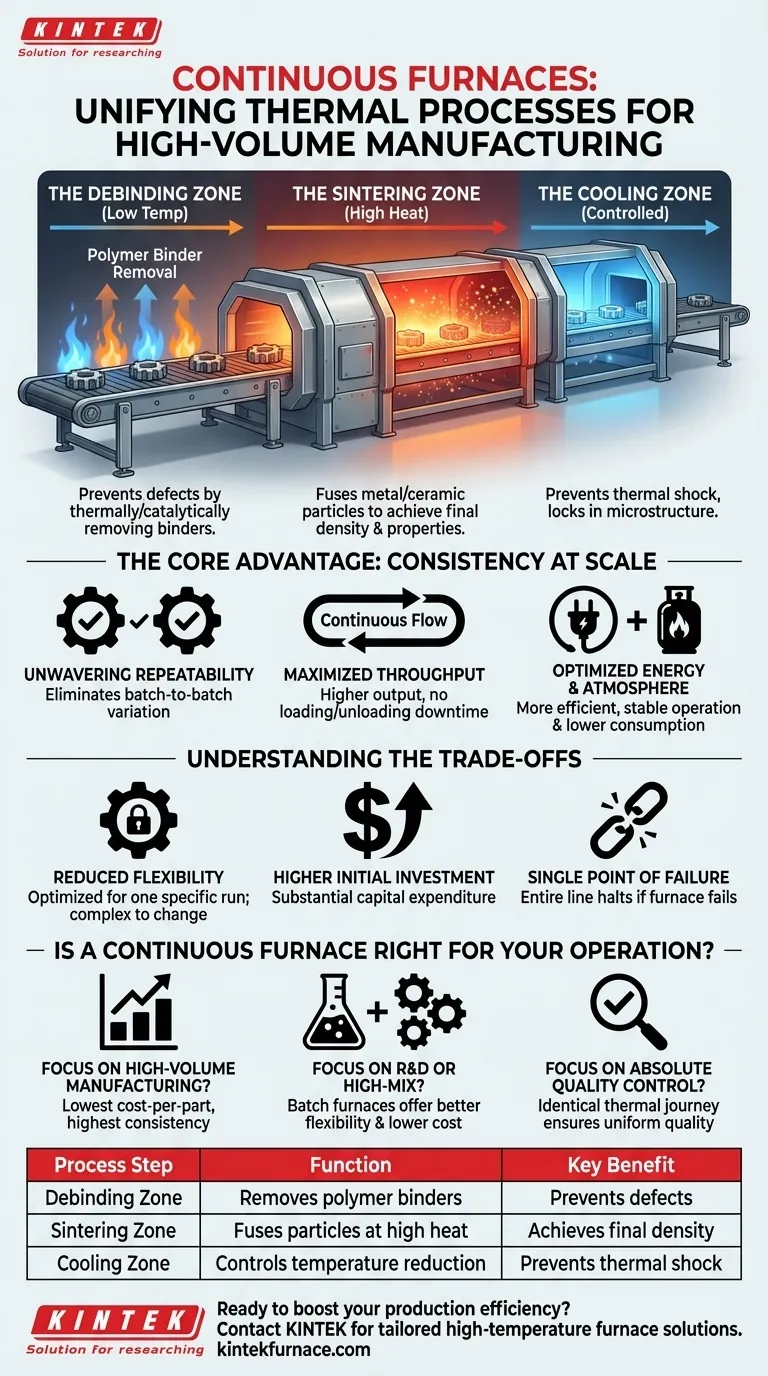

Come i Forni Continui Integrano i Processi

Un forno continuo non è una singola "scatola calda". È un lungo tunnel progettato con zone termiche distinte, ciascuna ottimizzata per una fase specifica del processo di produzione. I pezzi si muovono attraverso queste zone su un nastro trasportatore o un sistema a spintore, assicurando che ogni singolo componente subisca esattamente lo stesso profilo di temperatura.

La Zona di Debinding

La prima fase in cui un pezzo entra è la zona di debinding. Qui, a temperature relativamente basse, l'atmosfera del forno è attentamente controllata per decomporre e rimuovere termicamente o cataliticamente i leganti polimerici che conferiscono al pezzo "verde" la sua forma iniziale. Questo passaggio è fondamentale per prevenire difetti nel prodotto finale.

La Zona di Sinterizzazione

Dopo la rimozione dei leganti, i pezzi si spostano nella zona di sinterizzazione ad alta temperatura. La temperatura viene notevolmente aumentata, spesso vicino al punto di fusione del materiale. In questa zona, le particelle di metallo o ceramica si fondono, eliminando i vuoti e densificando il pezzo per raggiungere le sue proprietà meccaniche finali.

La Zona di Raffreddamento

La fase finale, e altrettanto critica, è una zona di raffreddamento controllato. I pezzi vengono gradualmente riportati a temperatura ambiente a una velocità specifica. Questo previene lo shock termico, che può causare crepe, e fissa la microstruttura e le caratteristiche del materiale desiderate.

Il Vantaggio Principale: Coerenza su Scala

La combinazione di questi processi in un unico flusso automatizzato offre significativi vantaggi operativi rispetto all'utilizzo di forni batch separati per ogni passaggio. Il beneficio principale è il raggiungimento di una coerenza impareggiabile su volumi di produzione massicci.

Ripetibilità del Processo Incessante

Poiché ogni pezzo segue il percorso identico attraverso le stesse zone termiche, la variazione da lotto a lotto è praticamente eliminata. Questo è un fattore cruciale per il controllo qualità in settori come quello medico, aerospaziale e automobilistico, dove le prestazioni dei pezzi devono essere assolutamente affidabili.

Massima Produttività

Un forno continuo opera senza interruzioni. Non si perde tempo a caricare, scaricare, riscaldare e raffreddare il forno per singoli lotti. Questo flusso continuo si traduce in una produzione molto più elevata rispetto a una serie di operazioni batch.

Consumo Ottimizzato di Energia e Atmosfera

Mantenere temperature stabili in zone dedicate è molto più efficiente dal punto di vista energetico rispetto al riscaldamento e raffreddamento ripetuto di un intero forno batch. Allo stesso modo, il consumo di gas atmosferici specializzati (come azoto o idrogeno) è inferiore e più costante, riducendo i costi operativi.

Comprendere i Compromessi

Sebbene potente, un forno continuo non è la soluzione universale per tutte le esigenze di processo termico. La sua progettazione crea limitazioni specifiche che devono essere comprese.

Flessibilità Ridotta

Questi forni sono ottimizzati per una specifica, produzione ad alto volume. Cambiare il processo, ad esempio, regolando il profilo di temperatura per un materiale o una geometria del pezzo diverso, è un compito complesso e che richiede tempo. Sono poco adatti per ricerca, sviluppo o produzione ad alta varietà e basso volume.

Investimento Iniziale Più Elevato

I forni continui sono sistemi grandi e complessi che rappresentano una significativa spesa in conto capitale. Il costo iniziale è sostanzialmente più alto rispetto a quello di più piccoli forni batch.

Il Rischio del "Punto Singolo di Fallimento"

Se un forno continuo richiede manutenzione o subisce un guasto, l'intera linea di produzione che serve si ferma. Una configurazione di produzione che utilizza più forni batch offre maggiore ridondanza, poiché un forno può essere messo fuori servizio senza interrompere tutta la produzione.

Un Forno Continuo È Adatto alla Tua Attività?

La scelta tra un sistema continuo e uno batch dipende interamente dagli obiettivi di produzione e dal modello di business.

- Se il tuo obiettivo principale è la produzione ad alto volume: Un forno continuo fornirà il costo per pezzo più basso e il più alto livello di coerenza per una linea di prodotti stabile e a lungo termine.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione ad alta varietà: La flessibilità e il costo iniziale inferiore dei forni batch sono molto più adatti per lo sviluppo di nuovi processi o per la gestione di molti lavori diversi di piccole dimensioni.

- Se il tuo obiettivo principale è il controllo qualità assoluto: Il percorso termico identico per ogni pezzo in un forno continuo è un potente vantaggio per eliminare la variabilità del processo e garantire una qualità uniforme su scala.

Comprendere questo compromesso fondamentale tra produttività e flessibilità è la chiave per selezionare la giusta tecnologia di processo termico per i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Fase del Processo | Funzione | Vantaggio Chiave |

|---|---|---|

| Zona di Debinding | Rimuove i leganti polimerici a basse temperature | Previene i difetti nei pezzi finali |

| Zona di Sinterizzazione | Fonde le particelle di metallo/ceramica a calore elevato | Raggiunge la densità e le proprietà meccaniche finali |

| Zona di Raffreddamento | Controlla la riduzione graduale della temperatura | Previene lo shock termico e fissa la microstruttura |

Pronto a migliorare l'efficienza della tua produzione con soluzioni di forni su misura? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nella produzione ad alto volume o abbia bisogno di opzioni flessibili, la nostra esperienza garantisce prestazioni ottimali e risparmi sui costi. Contattaci oggi per discutere come possiamo migliorare i tuoi flussi di lavoro di processo termico!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali