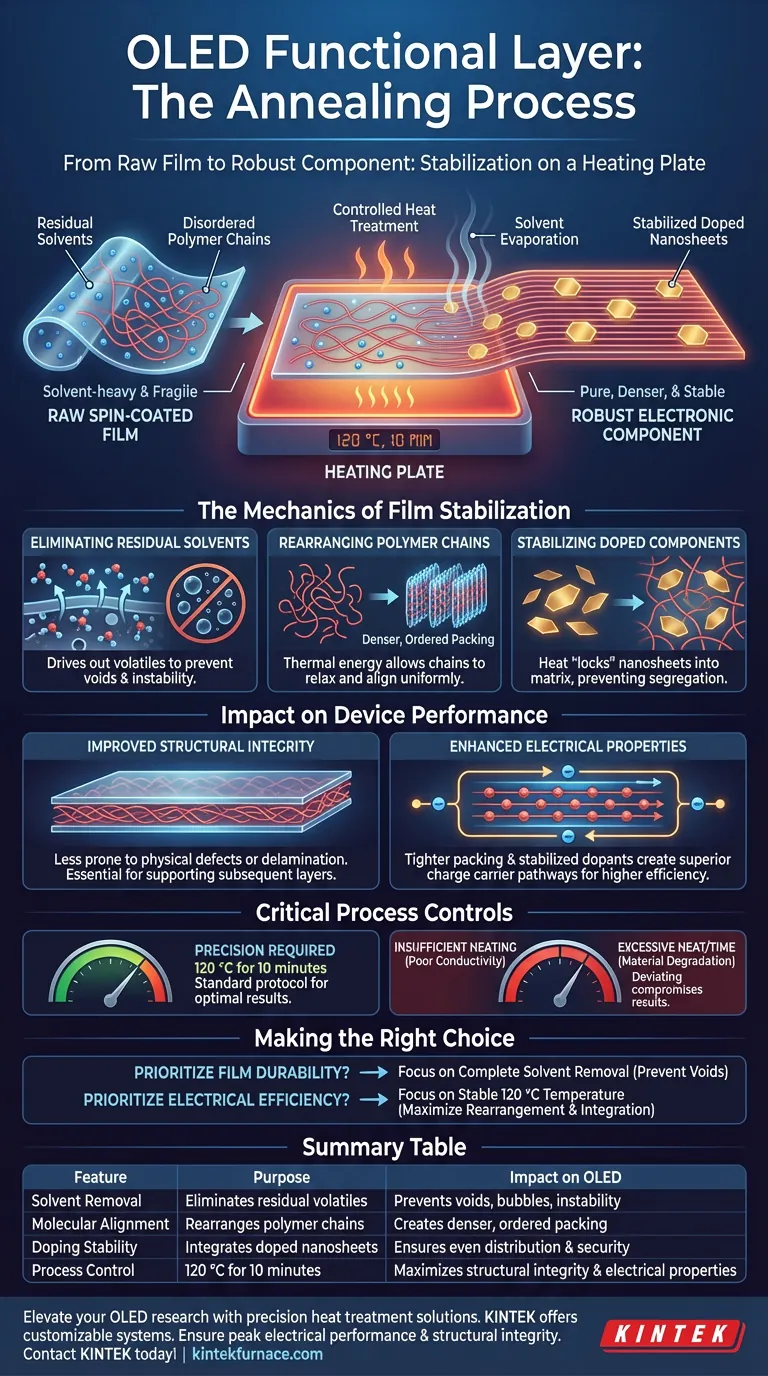

Il processo di ricottura è una fase critica di stabilizzazione progettata per trasformare un film grezzo, rivestito per centrifugazione, in un componente elettronico robusto. Sottoponendo la piastra riscaldante a una temperatura controllata, tipicamente 120 °C per 10 minuti, si eliminano efficacemente i solventi residui e si costringe la struttura interna del materiale a stabilizzarsi in una configurazione più efficiente.

La ricottura funge da ponte tra la deposizione fisica e la funzionalità elettronica. Solidifica la struttura del film rimuovendo i liquidi volatili e allineando i componenti molecolari per prestazioni elettriche ottimali.

La Meccanica della Stabilizzazione del Film

Eliminazione dei Solventi Residui

Il rivestimento per centrifugazione è un metodo di deposizione efficace, ma lascia intrinsecamente solventi residui intrappolati nel film sottile.

Se non trattati, questi solventi possono causare vuoti, bolle o instabilità chimica nel tempo.

La ricottura fornisce l'energia termica necessaria per far evaporare completamente questi volatili, lasciando uno strato funzionale puro.

Riorganizzazione delle Catene Polimeriche

Il trattamento termico fa più che asciugare il film; promuove la riorganizzazione delle catene polimeriche.

L'energia termica consente alle molecole polimeriche di rilassarsi e allinearsi in modo più uniforme.

Questa riorganizzazione riduce lo stress interno nel film e crea un impacchettamento molecolare più denso e ordinato.

Stabilizzazione dei Componenti Dopati

Per gli strati contenenti additivi, il processo stabilizza l'integrazione dei nanosheet dopati.

Il calore aiuta a "bloccare" questi nanosheet nella matrice polimerica, prevenendo la segregazione o il legame allentato.

Ciò garantisce che i dopanti siano distribuiti uniformemente e meccanicamente fissati all'interno dello strato.

Impatto sulle Prestazioni del Dispositivo

Miglioramento dell'Integrità Strutturale

Rimuovendo i solventi e allineando la struttura molecolare, la ricottura migliora significativamente l'integrità strutturale dello strato.

Un film stabile e solido è meno incline a difetti fisici o delaminazione.

Questa robustezza è essenziale per supportare gli strati successivi nello stack OLED.

Miglioramento delle Proprietà Elettriche

La riorganizzazione microscopica si traduce direttamente in migliori proprietà elettriche.

Un impacchettamento molecolare più stretto e dopanti stabilizzati creano percorsi superiori per i portatori di carica.

Ciò si traduce in uno strato funzionale più efficiente in grado di sostenere la corrente necessaria per il funzionamento dell'OLED.

Controlli Critici del Processo

Aderenza a Parametri Specifici

I benefici della ricottura dipendono fortemente da un trattamento termico controllato.

Il protocollo standard di 120 °C per 10 minuti è specifico; discostarsi da esso può compromettere i risultati.

Il Rischio di un Riscaldamento Improprio

Un riscaldamento insufficiente potrebbe lasciare solventi residui, portando a una scarsa conduttività.

Al contrario, un calore o un tempo eccessivi potrebbero degradare i delicati polimeri organici o i nanosheet.

È necessaria precisione per bilanciare la rimozione dei solventi con la conservazione dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi strati funzionali OLED, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la Durabilità del Film: dai priorità alla rimozione completa dei solventi residui per prevenire vuoti e difetti fisici nel dispositivo finale.

- Se il tuo obiettivo principale è l'Efficienza Elettrica: assicurati che la temperatura rimanga stabile a 120 °C per facilitare la massima riorganizzazione delle catene polimeriche e l'integrazione dei nanosheet.

Una ricottura di successo trasforma un rivestimento fragile e carico di solventi in una base ad alte prestazioni per il tuo dispositivo OLED.

Tabella Riassuntiva:

| Caratteristica | Scopo | Impatto sull'OLED |

|---|---|---|

| Rimozione Solventi | Elimina i volatili residui | Previene vuoti, bolle e instabilità chimica |

| Allineamento Molecolare | Riorganizza le catene polimeriche | Crea un impacchettamento molecolare più denso e ordinato |

| Stabilità del Dopaggio | Integra i nanosheet dopati | Garantisce distribuzione uniforme e sicurezza meccanica |

| Controllo del Processo | 120 °C per 10 minuti | Massimizza l'integrità strutturale e le proprietà elettriche |

Eleva la tua ricerca sugli OLED con soluzioni di trattamento termico di precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di strati funzionali. Assicurati che i tuoi film raggiungano le massime prestazioni elettriche e integrità strutturale con i nostri forni da laboratorio ad alta temperatura. Contatta KINTEK oggi stesso per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

Domande frequenti

- Come facilitano le apparecchiature di filtrazione ad alta temperatura la separazione dei sali fusi? Ottimizza il recupero del trattamento delle scorie

- Quale ruolo svolge un bagno d'acqua a temperatura costante nell'ossidazione simulata della laminazione a caldo? Master Precision Humidity

- Perché il titanio viene utilizzato come agente di "gettering" nella preparazione di TiCo1-xCrxSb? Ottieni la purezza nella sintesi della tua lega

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Qual è lo scopo di un forno a microonde per digestione? Ottenere risultati ICP-MS precisi attraverso la distruzione della matrice

- In che modo un crogiolo ceramico sigillato influisce sul contenuto di zolfo di SPAN? Sblocca il 53,62% di ritenzione per catodi ad alta energia

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori