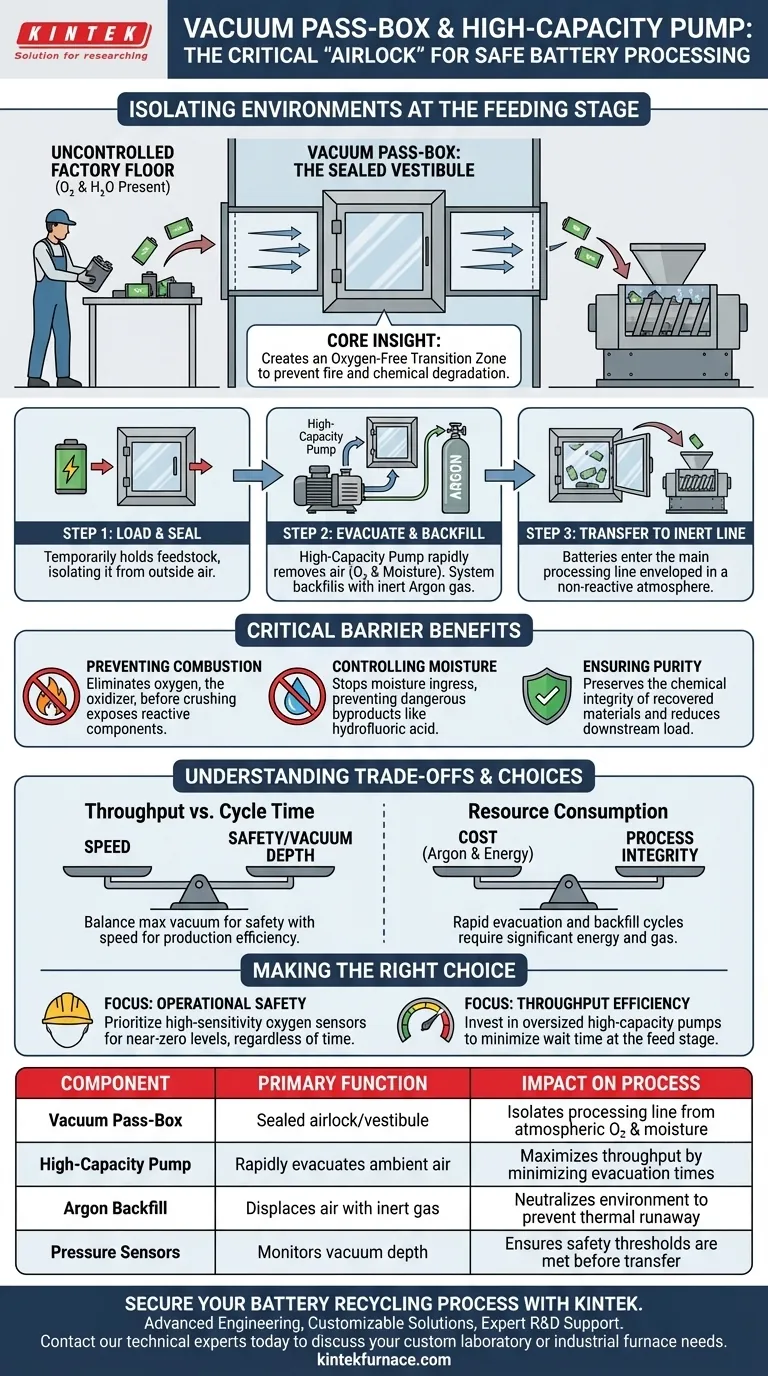

Nel contesto della lavorazione delle batterie agli ioni di litio esauste, una camera a vuoto e una pompa per vuoto ad alta capacità funzionano come un sistema critico di "camera stagna" nella fase di alimentazione. Insieme, isolano meccanicamente l'ambiente esterno dalla linea di lavorazione interna, garantendo che i materiali vengano trasferiti senza introdurre contaminanti atmosferici.

Concetto Chiave Stabilendo una zona di transizione priva di ossigeno, questo sistema mitiga il rischio di incendi e degradazione chimica. Evacua l'aria ambiente e riempie la camera con gas inerte, preservando l'integrità dell'atmosfera controllata necessaria per uno schiacciamento e un'asciugatura sicuri.

Creazione della Zona di Transizione Priva di Ossigeno

Il Meccanismo della Camera a Vuoto

La camera a vuoto funge da vestibolo sigillato tra il pavimento della fabbrica incontrollato e la camera di lavorazione interna sensibile.

Il suo ruolo principale è quello di trattenere temporaneamente il materiale di alimentazione della batteria mentre l'atmosfera attorno alle batterie viene manipolata.

Ciò impedisce l'apertura diretta della camera principale all'aria esterna, il che comprometterebbe immediatamente l'ambiente inerte della struttura.

Il Ruolo della Pompa per Vuoto ad Alta Capacità

La pompa per vuoto ad alta capacità agisce come il motore di questa zona di transizione, evacuando rapidamente l'aria ambiente dalla camera a vuoto una volta che è stata caricata e sigillata.

L'uso di una pompa ad alta capacità è essenziale per ottenere rapidamente un vuoto spinto, mantenendo un elevato volume di produzione senza creare un collo di bottiglia nel punto di alimentazione.

Questa rapida evacuazione rimuove l'ossigeno e l'umidità ambientale presenti naturalmente nell'aria circostante le batterie.

Il Processo di Riempimento con Argon

Una volta evacuata l'aria, il sistema riempie la camera a vuoto con gas argon di elevata purezza.

Poiché l'argon è inerte, neutralizza l'ambiente circostante le batterie esauste prima che la porta interna si apra alla linea di lavorazione principale.

Questo passaggio garantisce che, quando il materiale entra finalmente nella fase di schiacciamento, sia avvolto in un'atmosfera stabile e non reattiva.

Perché questa Barriera è Critica

Prevenzione degli Eventi di Combustione

La fase di schiacciamento del riciclaggio delle batterie espone componenti interni altamente reattivi, tra cui metallo di litio ed elettroliti infiammabili.

Se l'ossigeno potesse entrare attraverso la fase di alimentazione, l'energia meccanica dello schiacciamento potrebbe innescare un'immediata fuga termica o una combustione.

La camera a vuoto elimina l'ossidante (ossigeno) dall'equazione, rendendo il processo di schiacciamento significativamente più sicuro.

Controllo dell'Ingresso di Umidità

Le chimiche delle batterie agli ioni di litio sono estremamente sensibili all'umidità, che può portare alla formazione di sottoprodotti pericolosi come l'acido fluoridrico.

Il riferimento primario osserva che la camera a vuoto agisce come una barriera specifica per impedire all'umidità di raggiungere le successive fasi di asciugatura.

Fermando l'umidità al punto di ingresso, il sistema riduce il carico sulle apparecchiature di asciugatura a valle e preserva il valore chimico dei materiali recuperati.

Comprensione dei Compromessi

Volume di Produzione vs. Tempo Ciclo

Una camera a vuoto introduce un arresto pulsato, simile a un batch, in quello che altrimenti potrebbe essere un processo continuo.

Il tempo necessario per creare il vuoto e riempire con argon crea un vincolo sulla velocità con cui le batterie possono essere alimentate nel sistema.

Gli operatori devono bilanciare la necessità di un vuoto spinto (massima sicurezza) con la necessità di velocità (efficienza di produzione).

Consumo di Risorse

Il ciclo di "evacuazione e riempimento" consuma quantità significative di gas argon, che rappresenta un costo operativo.

Inoltre, le pompe ad alta capacità richiedono una notevole energia per depressurizzare rapidamente la camera ripetutamente.

Perdite o scarsa integrità della tenuta nella camera a vuoto possono portare a costi del gas alle stelle e a margini di sicurezza compromessi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua linea di lavorazione rimanga sicura ed efficiente, considera quanto segue:

- Se la tua priorità principale è la Sicurezza Operativa: Dai priorità a sensori ad alta sensibilità all'interno della camera a vuoto per verificare che i livelli di ossigeno siano vicini allo zero prima che il cancello interno si apra, indipendentemente dal tempo ciclo.

- Se la tua priorità principale è l'Efficienza del Volume di Produzione: Investi in pompe ad alta capacità sovradimensionate per ridurre il tempo necessario per raggiungere il livello di vuoto target, minimizzando il "tempo di attesa" nella fase di alimentazione.

La camera a vuoto non è solo una porta; è il principale custode che detta la sicurezza e la purezza chimica dell'intera operazione di riciclaggio.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Impatto sul Processo |

|---|---|---|

| Camera a Vuoto | Agisce come una camera stagna/vestibolo sigillato | Isola la linea di lavorazione dall'ossigeno e dall'umidità atmosferica |

| Pompa ad Alta Capacità | Evacua rapidamente l'aria ambiente | Massimizza il volume di produzione minimizzando i tempi ciclo di evacuazione |

| Riempimento con Argon | Sostituisce l'aria con gas inerte | Neutralizza l'ambiente per prevenire la fuga termica durante lo schiacciamento |

| Sensori di Pressione | Monitora la profondità del vuoto | Garantisce il rispetto delle soglie di sicurezza prima del trasferimento del materiale |

Proteggi il Tuo Processo di Riciclaggio delle Batterie con KINTEK

La transizione alla lavorazione su larga scala delle batterie agli ioni di litio richiede sicurezza e precisione senza compromessi. KINTEK fornisce le attrezzature specializzate necessarie per gestire efficacemente gli ambienti reattivi.

Il nostro valore per te:

- Ingegneria Avanzata: I nostri sistemi Vacuum e CVD sono progettati per integrarsi perfettamente nelle linee di lavorazione con gas inerte.

- Soluzioni Personalizzabili: Offriamo forni Muffle, a Tubo e Rotativi ad alta temperatura personalizzati, adattati ai tuoi specifici requisiti di volume di produzione e sicurezza.

- Supporto R&S Esperto: Beneficia della nostra vasta esperienza produttiva nel recupero di ioni di litio e nella scienza dei materiali.

Pronto a ottimizzare la tua fase di alimentazione ed eliminare i rischi di combustione? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di forni da laboratorio o industriali personalizzati.

Guida Visiva

Riferimenti

- Sung-Hoon Jung, Jei‐Pil Wang. Development of a discharge-free pre-treatment device for spent lithium-ion batteries under an inert atmosphere. DOI: 10.53894/ijirss.v8i9.10684

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché utilizzare mattoni isolanti ad alte prestazioni nelle simulazioni di tubi radianti? Garantire precisione e accuratezza industriale.

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo ad alta purezza? Ottimizzare calore e purezza nell'analisi della combustione

- Qual è la funzione dei crogioli di allumina ad alta purezza (Al2O3)? Migliorare l'accuratezza negli studi elettrochimici su sali fusi

- Perché utilizzare un PLC e uno schermo tattile per la distillazione sotto vuoto del magnesio? Per un controllo e una sicurezza superiori

- Come viene utilizzato un forno di essiccazione industriale elettrico nel pretrattamento dei materiali compositi rame-grafite?

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale

- Quali settori traggono beneficio dall'uso di tubi in ceramica di allumina? Essenziali per ambienti corrosivi ad alta temperatura