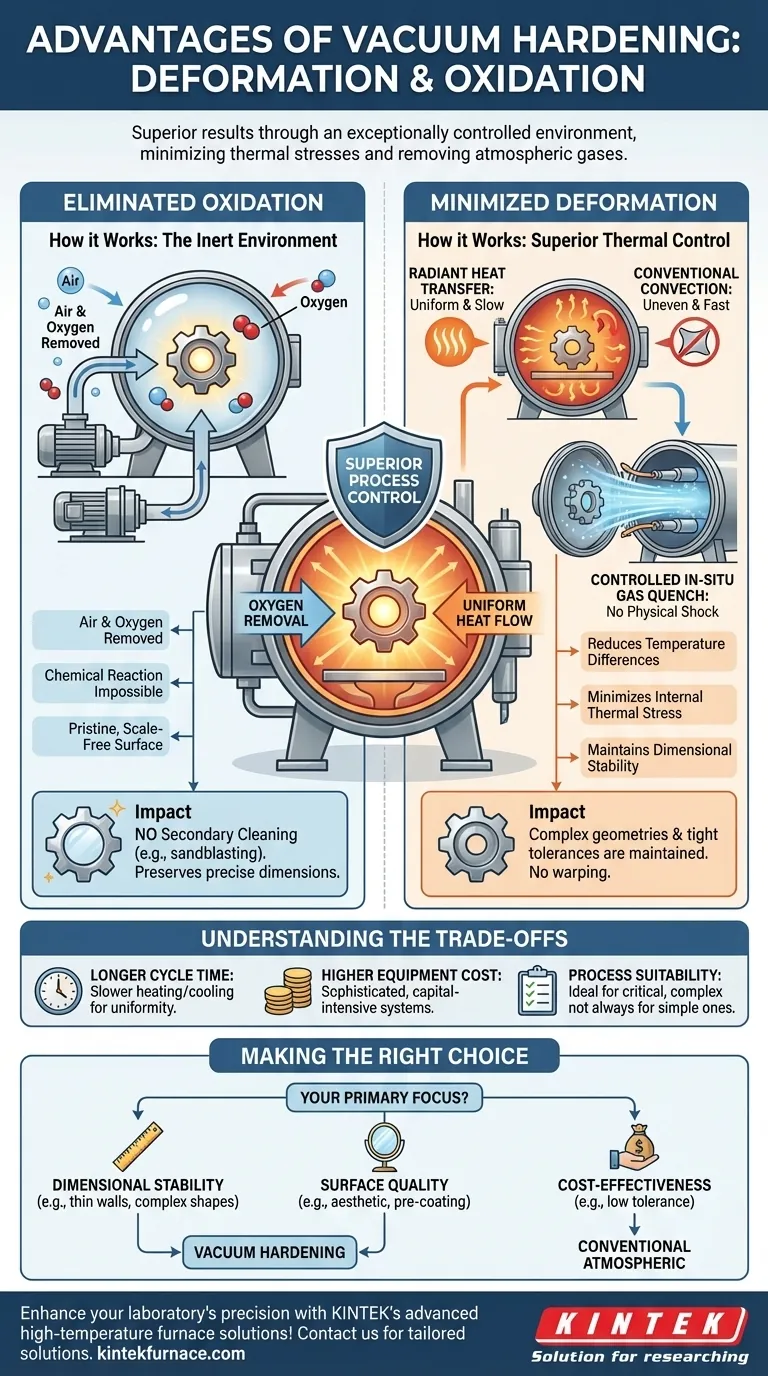

In termini di deformazione e ossidazione, l'indurimento sottovuoto offre risultati superiori fornendo un ambiente eccezionalmente controllato. Il processo elimina virtualmente l'ossidazione rimuovendo i gas atmosferici e riduce al minimo la deformazione garantendo un riscaldamento e un raffreddamento lenti e uniformi, il che riduce drasticamente le sollecitazioni termiche interne che causano la deformazione delle parti.

Il vantaggio principale dell'indurimento sottovuoto risiede nella sua fisica fondamentale. Rimuovendo l'ossigeno, previene le reazioni chimiche superficiali (ossidazione). Basandosi sul trasferimento di calore radiante, minimizza le differenze di temperatura all'interno del pezzo, che è il principale motore della distorsione e della deformazione durante il trattamento termico.

Come l'indurimento sottovuoto elimina l'ossidazione

Il vantaggio più evidente della lavorazione dei pezzi in un forno sottovuoto è la completa prevenzione dell'ossidazione superficiale e della decarburazione.

Il principio dell'ambiente inerte

Un forno sottovuoto funziona utilizzando potenti pompe per rimuovere l'aria—e in particolare l'ossigeno—dalla camera di riscaldamento prima che la temperatura aumenti.

Poiché l'ossidazione è una reazione chimica tra la superficie metallica calda e l'ossigeno, la rimozione dell'ossigeno rende impossibile la reazione. Il pezzo viene riscaldato, mantenuto a temperatura e raffreddato in un ambiente chimicamente inerte.

L'impatto sull'integrità superficiale

Questa mancanza di reazione si traduce in pezzi che emergono dal forno con una superficie brillante, pulita e priva di scaglie.

Questa finitura impeccabile spesso elimina la necessità di operazioni di pulizia secondarie come sabbiatura, molatura o decapaggio chimico, risparmiando tempo e costi, preservando al contempo le precise dimensioni superficiali del pezzo.

Perché l'indurimento sottovuoto riduce al minimo la deformazione

La deformazione, come la deformazione o il cambiamento dimensionale, è una preoccupazione importante nel trattamento termico. L'indurimento sottovuoto mitiga questo rischio attraverso un controllo termico superiore.

La causa principale: lo stress termico

La maggior parte delle deformazioni è causata da stress termico. Ciò si verifica quando una parte di un componente si riscalda o si raffredda più velocemente di un'altra, creando forze interne che spingono e tirano il materiale fuori forma.

Riscaldamento uniforme tramite radiazione

In un forno convenzionale, il calore viene trasferito principalmente per convezione (correnti d'aria calda), che può riscaldare la superficie e le sezioni sottili di un pezzo molto più velocemente del suo nucleo.

Nel vuoto, il calore viene trasferito principalmente tramite radiazione termica. Questo metodo riscalda il pezzo più lentamente e uniformemente, riducendo significativamente la differenza di temperatura tra la superficie e il nucleo. Questo riscaldamento uniforme riduce al minimo l'accumulo di stress interno.

Raffreddamento controllato (tempra)

Dopo il riscaldamento, anche la fase di tempra (raffreddamento) è altamente controllata. Invece di immergere il componente caldo in un liquido come olio o acqua, la tempra sottovuoto spesso utilizza un getto ad alta pressione di gas inerte.

Fondamentalmente, il pezzo può essere raffreddato in situ (nella sua posizione originale), evitando lo shock fisico e il rapido e disomogeneo cambiamento di temperatura associato allo spostamento e all'immersione di un componente. Questa tempra lenta e controllata è l'ultimo passo per prevenire la distorsione.

Comprendere i compromessi

Sebbene l'indurimento sottovuoto offra chiari vantaggi, è essenziale riconoscere il suo contesto operativo e i suoi limiti per prendere una decisione informata.

Tempo di ciclo

Il riscaldamento "lento e uniforme" che minimizza la deformazione significa anche che i tempi di ciclo del forno sottovuoto sono generalmente più lunghi di quelli dei forni atmosferici convenzionali. Ciò può influire sulla produttività per la produzione ad alto volume.

Attrezzature e costi

I forni sottovuoto sono apparecchiature sofisticate e ad alto costo capitale. Il costo per pezzo per l'indurimento sottovuoto può essere superiore rispetto a componenti più semplici e meno critici trattati in un forno convenzionale.

Idoneità del processo

Sebbene altamente versatile, l'indurimento sottovuoto non è sempre necessario. Per parti semplici con tolleranze dimensionali ampie dove una superficie incrostata o scolorita è accettabile o facilmente rimovibile, un processo atmosferico meno costoso può essere sufficiente.

Fare la scelta giusta per la tua applicazione

La selezione del corretto processo di trattamento termico richiede l'allineamento delle capacità del metodo con i requisiti specifici del componente.

- Se il tuo obiettivo principale è la stabilità dimensionale: l'indurimento sottovuoto è la scelta migliore per parti con geometrie complesse, tolleranze strette o pareti sottili soggette a deformazione.

- Se il tuo obiettivo principale è la qualità della superficie: l'indurimento sottovuoto è ideale per componenti che richiedono una finitura impeccabile e priva di scaglie per ragioni estetiche o come preparazione per un processo successivo come il rivestimento PVD o la nitrurazione.

- Se il tuo obiettivo principale è l'efficacia dei costi per parti a bassa tolleranza: un trattamento termico atmosferico convenzionale può essere una scelta più economica, a condizione che la pulizia post-processo e un certo livello di distorsione siano accettabili.

In definitiva, comprendere i principi alla base del processo ti consente di specificare un trattamento termico che fornisce le prestazioni richieste senza sovradimensionare la soluzione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Deformazione minimizzata | Il riscaldamento uniforme e il raffreddamento controllato riducono lo stress termico e la deformazione. |

| Ossidazione eliminata | L'ambiente sottovuoto inerte previene le reazioni superficiali, garantendo finiture prive di scaglie. |

Migliora la precisione del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche per risultati superiori nel trattamento termico. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e fornire risultati eccezionali per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi