Un sistema di pompaggio ad alto vuoto funge da stadio critico di purificazione nella lavorazione delle polveri di lega FGH96. La sua funzione principale è quella di evacuare l'ambiente all'interno delle capsule di acciaio inossidabile a una pressione inferiore a 1,0 x 10^-3 Pa, rimuovendo i gas adsorbiti e l'aria residua dalle superfici della polvere prima che la capsula venga sigillata.

L'obiettivo principale: Le leghe ad alte prestazioni non tollerano contaminazioni interne. Il sistema di vuoto garantisce l'integrità del materiale creando un ambiente incontaminato che previene reazioni chimiche e porosità durante il processo di consolidamento ad alta temperatura.

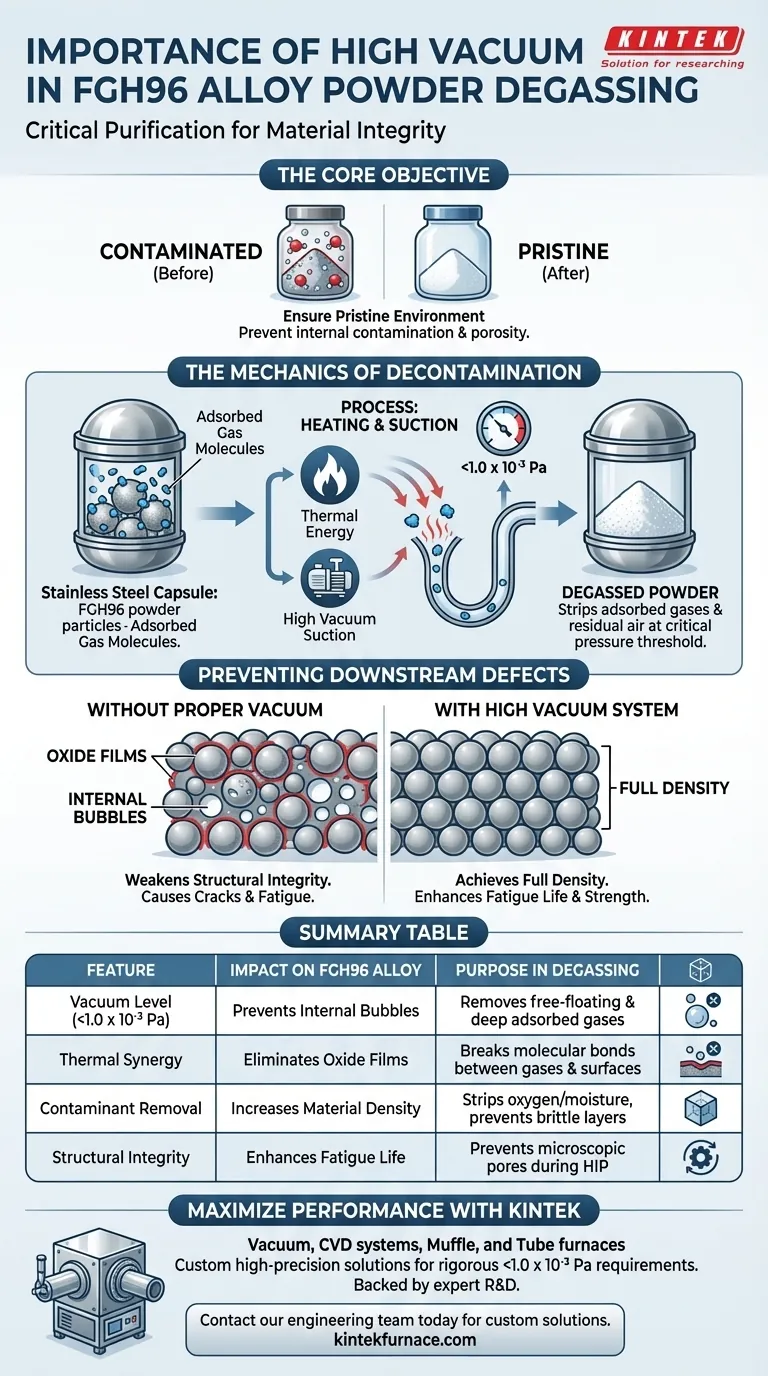

La meccanica della decontaminazione

Raggiungere la soglia di pressione critica

L'efficacia del processo di degassificazione è definita dal livello di vuoto. Per le polveri FGH96, la semplice riduzione della pressione è insufficiente; il sistema deve raggiungere uno stato di alto vuoto inferiore a 1,0 x 10^-3 Pa.

A questo specifico livello di pressione, il sistema non si limita a rimuovere l'aria libera. Sta attivamente staccando le molecole di gas che sono fisicamente aderite (adsorbite) alla superficie delle particelle di polvere.

La sinergia tra riscaldamento e aspirazione

Il vuoto da solo spesso non è sufficiente a rimuovere contaminanti superficiali ostinati. Il sistema utilizza una combinazione di riscaldamento e aspirazione.

L'energia termica eccita le molecole di gas intrappolate sulla superficie della polvere, rompendo il loro legame con il metallo. Contemporaneamente, la pompa ad alto vuoto crea la pressione negativa necessaria per aspirare questi gas liberati fuori dalla capsula di acciaio inossidabile immediatamente.

Prevenzione di difetti a valle

Eliminazione dei film di ossido

La presenza di ossigeno residuo è fatale per la qualità delle leghe FGH96. Se l'aria rimane durante la successiva fase di Pressatura Isostatica a Caldo (HIP), le alte temperature faranno reagire l'ossigeno con il metallo.

Questa reazione forma film di ossido, strati sottili e fragili tra le particelle di polvere. Questi film agiscono come cricche in attesa di verificarsi, indebolendo gravemente l'integrità strutturale del componente finale.

Evitare la formazione di bolle interne

I gas intrappolati all'interno della capsula non scompaiono; si espandono o rimangono come vuoti quando riscaldati.

Rimuovendo questi gas prima dell'incapsulamento, il sistema di pompaggio previene la formazione di bolle interne. Ciò garantisce che, quando il materiale viene consolidato, raggiunga la piena densità senza i pori microscopici che compromettono la vita a fatica e la resistenza.

Errori comuni da evitare

Livelli di vuoto insufficienti

Un vuoto "grezzo" non è un sostituto dell'alto vuoto. Il mancato raggiungimento della specifica soglia di 1,0 x 10^-3 Pa lascia contaminanti residui. Anche tracce di gas possono portare a difetti non rilevabili fino a quando il pezzo non si guasta sotto sforzo.

Ignorare l'assistenza termica

Affidarsi esclusivamente alla velocità di pompaggio senza un adeguato controllo della temperatura può portare a una degassificazione incompleta. Proprio come i solventi richiedono calore per evaporare efficacemente in altri processi di lega, i gas adsorbiti in FGH96 richiedono energia termica per rilasciarsi completamente dalla superficie delle particelle.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo di incapsulamento FGH96, allinea la tua strategia di vuoto con le tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la Densità del Materiale: Dai priorità a un sistema di pompaggio in grado di sostenere pressioni significativamente inferiori a 1,0 x 10^-3 Pa per eliminare tutte le fonti di formazione di bolle.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Assicurati che il tuo processo combini rigorosamente riscaldamento e vuoto per rimuovere completamente gli strati potenzialmente ossidanti dai confini delle particelle.

Il sistema di pompaggio a vuoto non è semplicemente una fase del processo; è la garanzia che il potenziale della polvere diventi le prestazioni della lega.

Tabella riassuntiva:

| Caratteristica | Impatto sulla lega FGH96 | Scopo nella degassificazione |

|---|---|---|

| Livello di vuoto (<1,0 x 10^-3 Pa) | Previene le bolle interne | Rimuove l'aria libera e i gas adsorbiti in profondità. |

| Sinergia termica | Elimina i film di ossido | Rompe i legami molecolari tra gas e superfici della polvere. |

| Rimozione dei contaminanti | Aumenta la densità del materiale | Rimuove ossigeno/umidità per prevenire strati di confine fragili. |

| Integrità strutturale | Migliora la vita a fatica | Previene pori microscopici durante la pressatura isostatica a caldo (HIP). |

Massimizza le prestazioni del tuo materiale con KINTEK

Non lasciare che i gas residui compromettano l'integrità strutturale delle tue leghe ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi di vuoto, CVD, forni a muffola e a tubo di alta precisione, tutti completamente personalizzabili per soddisfare i rigorosi requisiti di 1,0 x 10^-3 Pa per la degassificazione FGH96 e altre esigenze di laboratorio specializzate ad alta temperatura.

Pronto a ottenere un consolidamento a difetti zero? Contatta il nostro team di ingegneri oggi stesso per progettare una soluzione personalizzata di riscaldamento e vuoto su misura per le tue specifiche uniche.

Guida Visiva

Riferimenti

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Come funziona un forno di sinterizzazione a microonde per utilizzare le proprietà dei materiali per il riscaldamento di h-BN/ZrO2/SiC? Ottimizza i risultati

- In che modo la tempra sottovuoto influisce sulla durezza e sullo strato superficiale degli acciai per utensili ad alto tenore di lega? Aumenta le prestazioni con un trattamento termico superiore

- Perché è necessario un pretrattamento di de-oleazione nella sublimazione del magnesio? Per garantire un recupero ad alta purezza

- Perché è necessaria una fornace di sinterizzazione industriale ad alta temperatura per la produzione di supporti per membrane ceramiche multicanale? Ruoli chiave nella trasformazione dei materiali

- Qual è il principio alla base dei forni di sinterizzazione a microonde? Scopri il riscaldamento volumetrico rapido e uniforme

- Qual è la temperatura di un forno per brasatura sottovuoto? Calore di precisione per un'unione metallica impeccabile

- Qual è il ruolo del modello delle Ordinare Discrete (DO) nella simulazione di forni sottovuoto? Padronanza del trasferimento di calore radiativo

- Quali sono i vantaggi dell'utilizzo di un essiccatore sottovuoto per nanoparticelle di ossido di cerio? Preservare l'integrità e prevenire l'ossidazione