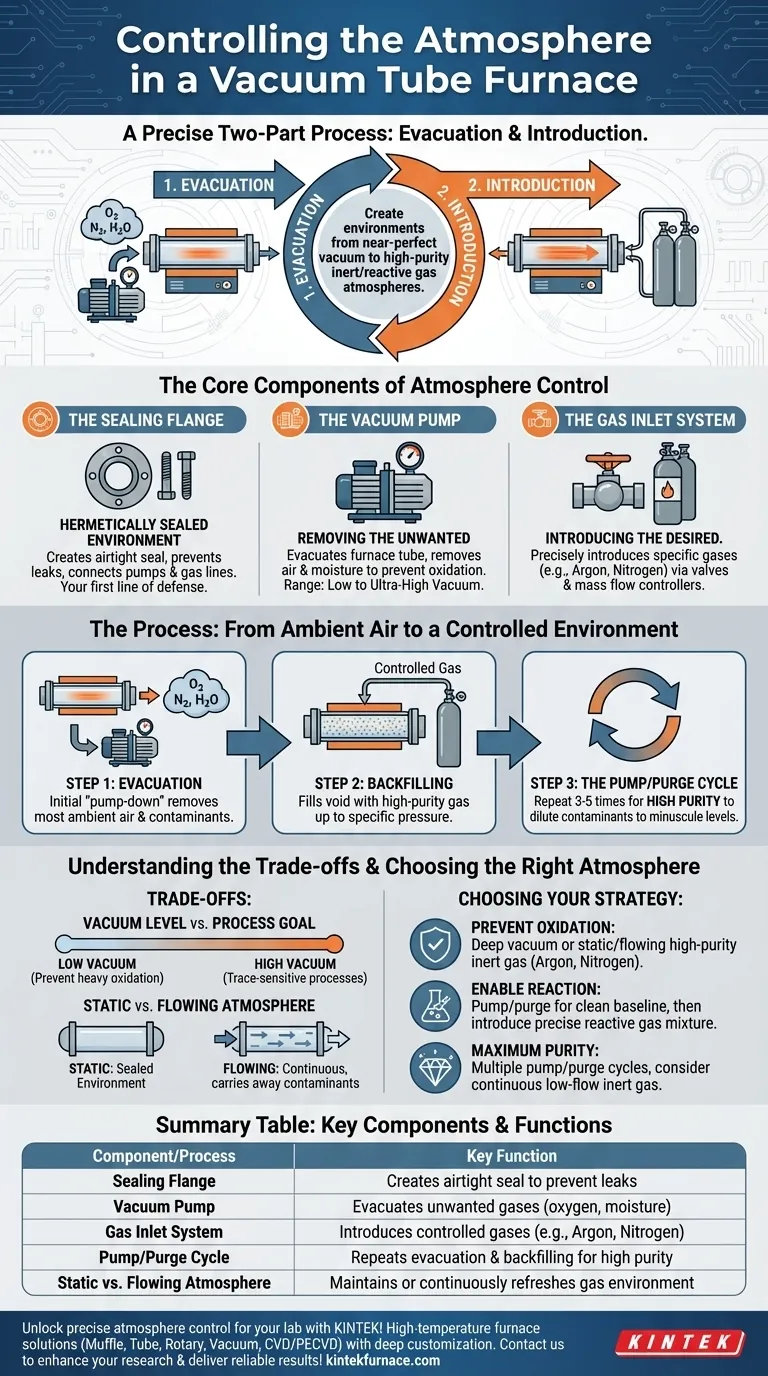

Controllare l'atmosfera in un forno a tubi sottovuoto è un processo preciso in due parti. Si ottiene prima evacuando gas ambientali indesiderati come l'ossigeno con una pompa per vuoto, e poi, se necessario, introducendo un gas specifico e controllato o una miscela di gas attraverso ingressi dedicati. Questa doppia capacità consente di creare ambienti che vanno da un vuoto quasi perfetto a un'atmosfera di gas inerte o reattivo ad alta purezza.

La chiave per un efficace controllo dell'atmosfera non è semplicemente riempire il tubo con un nuovo gas. È la rimozione sistematica dell'atmosfera esistente e indesiderata, un processo noto come spurgo, per garantire che l'ambiente finale all'interno del forno sia puro quanto richiesto dal tuo esperimento.

I componenti principali del controllo dell'atmosfera

Il raggiungimento di un'atmosfera controllata dipende da tre sistemi hardware critici che lavorano all'unisono. Ciascuno svolge un ruolo distinto nel sigillare la camera, rimuovere i gas e introdurne di nuovi.

La flangia di tenuta: la tua prima linea di difesa

L'intero processo inizia con un ambiente sigillato ermeticamente. Ciò si ottiene utilizzando flange di tenuta in acciaio inossidabile, che si serrano alle estremità del tubo del forno.

Queste flange sono progettate con precisione per creare una tenuta stagna, impedendo all'aria ambiente di fuoriuscire nel tubo durante il funzionamento. Sono inoltre dotate delle porte necessarie per le pompe per vuoto e le linee del gas.

La pompa per vuoto: rimozione dell'indesiderato

La pompa per vuoto è il cuore del controllo dell'atmosfera. Il suo compito è evacuare il tubo del forno, rimuovendo l'aria e l'umidità presenti all'inizio.

Questo passaggio è fondamentale per prevenire reazioni chimiche indesiderate, principalmente l'ossidazione, che possono compromettere o distruggere i campioni ad alte temperature. Il livello di vuoto può variare da basso a ultra-alto, a seconda del sistema di pompaggio e dei requisiti del processo.

Il sistema di ingresso del gas: introduzione del desiderato

Una volta raggiunto un vuoto sufficiente, è possibile introdurre una nuova atmosfera. Ciò avviene tramite una porta di ingresso del gas sulla flangia, collegata a una o più bombole di gas.

Un sistema di valvole e spesso un regolatore di flusso di massa consente l'introduzione precisa di un gas specifico, come Argon o Azoto per un'atmosfera inerte, o un gas reattivo specifico per processi come la deposizione chimica da fase vapore.

Il processo: dall'aria ambiente a un ambiente controllato

La procedura per stabilire l'atmosfera corretta è tanto importante quanto l'hardware. Seguire una sequenza deliberata garantisce il massimo livello di purezza.

Fase 1: Evacuazione (Creazione del vuoto)

Il primo passo è sempre quello di avviare la pompa per vuoto per rimuovere l'aria ambiente dal tubo sigillato. Questa "pompa-giù" iniziale rimuove la stragrande maggioranza di ossigeno, azoto e vapore acqueo.

Fase 2: Retroricamento con un gas controllato

Dopo l'evacuazione, il tubo viene retroricato con il gas ad alta purezza desiderato fino a una pressione specifica, che può essere pari o leggermente superiore alla pressione atmosferica. Questo riempie il vuoto lasciato dall'aria evacuata con il gas controllato.

Fase 3: Il ciclo di pompaggio/spurgo per alta purezza

Per risultati ottimali, la semplice evacuazione e il riempimento una volta sola spesso non sono sufficienti. Per ottenere un'atmosfera veramente pura, il processo dovrebbe essere ripetuto.

Evacuando la camera, riempiendola con gas inerte e quindi evacuandola di nuovo, si diluiscono i contaminanti rimanenti a livelli minuscoli. Ripetere questo ciclo di pompaggio/spurgo da tre a cinque volte è una pratica comune per applicazioni ad alta sensibilità.

Comprendere i compromessi

Un efficace controllo dell'atmosfera richiede la comprensione delle limitazioni e delle scelte coinvolte nel processo.

Livello di vuoto vs. Obiettivo del processo

Non tutti i processi richiedono un vuoto ultra-alto. Un vuoto basso può essere sufficiente semplicemente per prevenire una forte ossidazione. Tuttavia, i processi sensibili a tracce di ossigeno o umidità richiederanno un vuoto alto e cicli di spurgo rigorosi.

Atmosfera statica vs. Fluente

È possibile far funzionare il forno con un'atmosfera statica, dove il tubo è riempito di gas e sigillato. In alternativa, è possibile utilizzare un'atmosfera fluente, dove un piccolo flusso continuo di gas entra da un'estremità del tubo ed esce dall'altra.

Un'atmosfera fluente è superiore per allontanare i contaminanti degassati dal campione o dalle pareti del forno durante il riscaldamento, garantendo un ambiente costantemente puro durante tutto il processo.

Interazione con temperatura e raffreddamento

L'atmosfera non è isolata dal ciclo termico. Alcuni processi utilizzano gas inerte non solo per protezione, ma anche come mezzo per il raffreddamento forzato. Introducendo un flusso freddo di gas inerte dopo la fase di riscaldamento, il campione può essere raffreddato molto più velocemente di quanto farebbe sottovuoto.

Scegliere l'atmosfera giusta per il proprio processo

Il tuo obiettivo sperimentale detta la tua strategia atmosferica. Usa queste linee guida per fare la scelta giusta per la tua applicazione.

- Se il tuo obiettivo primario è prevenire l'ossidazione: L'approccio corretto è un vuoto profondo o un'atmosfera statica/fluente di gas inerte ad alta purezza come Argon o Azoto.

- Se il tuo obiettivo primario è consentire una reazione specifica: Innanzitutto, esegui diversi cicli di pompaggio/spurgo con un gas inerte per creare una base pulita, quindi introduci la tua precisa miscela di gas reattivo.

- Se il tuo obiettivo primario è raggiungere la massima purezza: Utilizza sempre più cicli di pompaggio/spurgo prima di iniziare il trattamento termico e considera l'uso di un flusso continuo di gas inerte durante tutto il processo.

Padroneggiare il controllo dell'atmosfera del tuo forno è la chiave per ottenere risultati ripetibili e di alta qualità.

Tabella riassuntiva:

| Componente/Processo | Funzione chiave |

|---|---|

| Flangia di tenuta | Crea una tenuta stagna per prevenire perdite |

| Pompa per vuoto | Evacua i gas indesiderati come ossigeno e umidità |

| Sistema di ingresso del gas | Introduce gas controllati (es. Argon, Azoto) |

| Ciclo di pompaggio/spurgo | Ripete l'evacuazione e il riempimento per alta purezza |

| Atmosfera statica vs. Fluente | Mantiene o rinfresca continuamente l'ambiente gassoso |

Sblocca un controllo preciso dell'atmosfera per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare la tua ricerca e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura