In breve, l'utilità principale del sistema di scarico in un forno a muffola è quella di rimuovere in sicurezza i gas, il fumo e i vapori pericolosi che vengono rilasciati dal materiale in riscaldamento. Questa ventilazione è fondamentale per proteggere l'operatore, l'ambiente di laboratorio e garantire la purezza del processo.

Lo scopo principale di un forno a muffola è fornire un ambiente di riscaldamento pulito e controllato. Il sistema di scarico non è per il forno stesso, ma per gestire i sottoprodotti spesso tossici creati dal campione durante il riscaldamento, sostenendo così sia la sicurezza che l'integrità del processo.

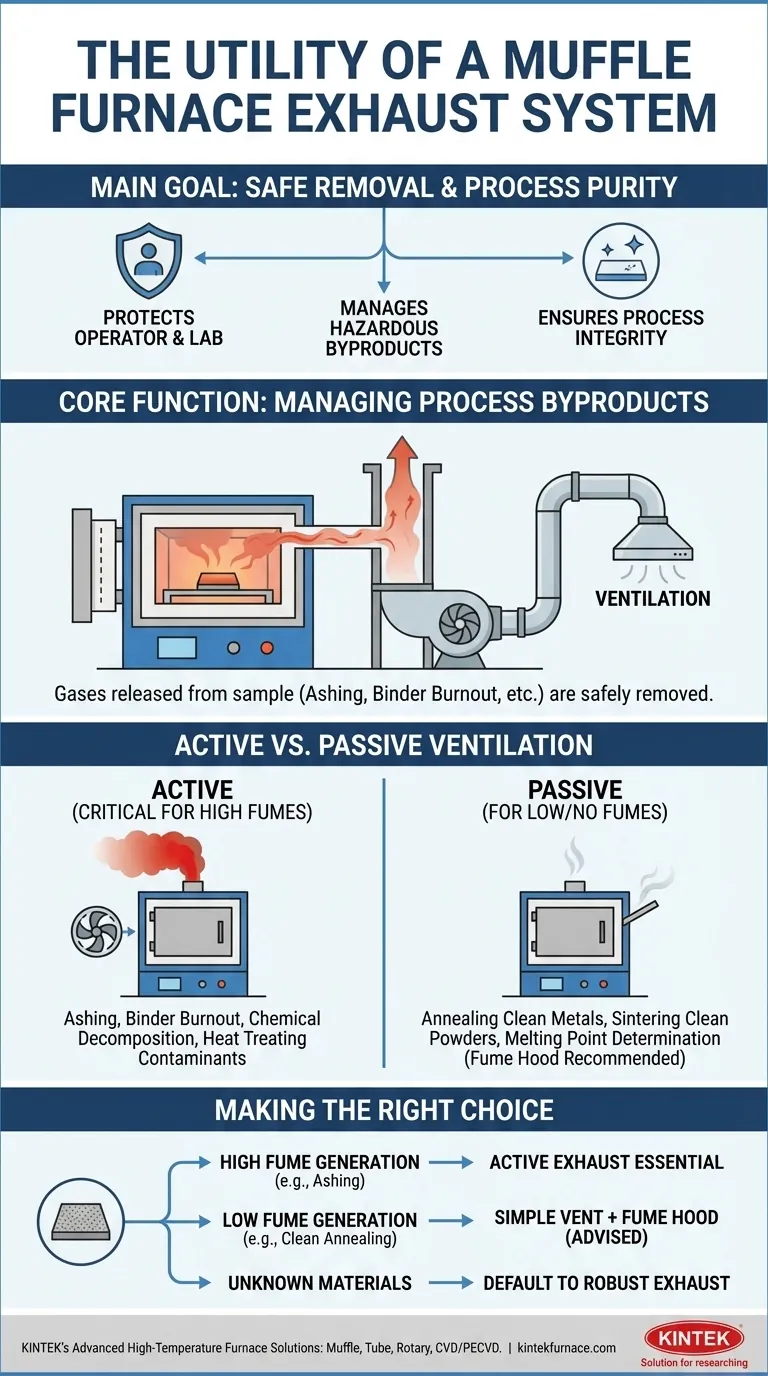

La funzione principale: gestione dei sottoprodotti del processo

Il compito principale di un forno a muffola è riscaldare un campione senza contaminarlo. Tuttavia, il processo di riscaldamento stesso spesso fa sì che il campione rilasci sostanze nell'atmosfera della camera. Il sistema di scarico è progettato per gestire queste emissioni.

Perché vengono prodotti i gas

Molte applicazioni ad alta temperatura comportano la trasformazione chimica o fisica di un materiale. Processi come incenerimento, eliminazione del legante e determinazione del materiale volatile sono progettati specificamente per bruciare o espellere i componenti di un campione.

Questi processi generano intrinsecamente sottoprodotti come fumo, vapori e gas potenzialmente tossici o corrosivi.

Garantire la sicurezza dell'operatore

I gas rilasciati possono essere dannosi se inalati. Un sistema di scarico, spesso sfiatato in una cappa da laboratorio o direttamente all'esterno, è una caratteristica di sicurezza fondamentale che rimuove queste sostanze pericolose dall'area di lavoro.

Senza un'adeguata ventilazione, questi fumi si accumulerebbero in laboratorio, rappresentando un rischio diretto per la salute del personale.

Mantenimento dell'integrità del processo

La rimozione dei sottoprodotti è essenziale anche per risultati accurati. Se i fumi e i gas fossero lasciati nella camera, potrebbero interagire con il campione, causare reazioni chimiche indesiderate o ridepositarsi sul materiale.

Questo "sanitizza la camera", come affermato nella letteratura tecnica, garantendo che l'ambiente controllato non sia compromesso dal processo stesso che sta abilitando.

Il ruolo dello scarico nel principio della muffola

Comprendere il design di base del forno chiarisce il ruolo del sistema di scarico. Il termine "muffola" si riferisce alla camera interna isolata che isola il campione dagli elementi riscaldanti.

L'isolamento è fondamentale

Il principio fondamentale di un forno a muffola è creare una camera di riscaldamento incontaminata. Nei moderni forni elettrici, non ci sono sottoprodotti della combustione (come in un forno a gas).

Pertanto, tutti i gas presenti nella camera sono generati esclusivamente dal campione stesso. Il sistema di scarico è l'unico modo per rimuoverli.

Ventilazione attiva vs. passiva

I forni a muffola semplici possono avere solo una piccola apertura di ventilazione passiva per consentire la fuoriuscita della pressione.

Tuttavia, i forni destinati a processi che generano fumi significativi sono dotati di sistemi di scarico attivi, spesso con un camino o una porta per il collegamento a un potente sistema di estrazione.

Comprendere i compromessi

Sebbene essenziale per molti compiti, un sistema di scarico attivo non è sempre una caratteristica obbligatoria per ogni applicazione. La necessità è dettata interamente dal processo che viene eseguito.

Quando un sistema di scarico è fondamentale

Uno scarico attivo è non negoziabile per i processi che sono noti per generare fumi. Questo include:

- Incenerimento di materiali organici o a base polimerica.

- Eliminazione del legante in ceramica o metallurgia.

- Decomposizione chimica o pirolisi.

- Trattamento termico di materiali con oli, rivestimenti o contaminanti.

Quando una ventilazione più semplice può essere sufficiente

Per applicazioni in cui il campione è stabile e non degassa, uno scarico attivo potrebbe essere meno critico. Questo può includere:

- Ricottura o tempra di metalli puliti.

- Sinterizzazione di polveri ceramiche o metalliche pre-pulite.

- Determinazione del punto di fusione di sostanze stabili e pure.

Anche in questi casi, posizionare il forno sotto una cappa da laboratorio generale è sempre una pratica di sicurezza raccomandata.

Fare la scelta giusta per il tuo obiettivo

La scelta di una configurazione del forno dipende dai materiali che si intende lavorare.

- Se il tuo obiettivo principale è l'incenerimento, l'analisi chimica o l'eliminazione del legante: Un forno con un sistema di scarico attivo integrato è essenziale per la sicurezza e la precisione.

- Se il tuo obiettivo principale è il trattamento termico di metalli puliti o ceramiche stabili: Una semplice apertura di ventilazione può essere adeguata, ma si consiglia vivamente di utilizzare il forno all'interno di una cappa aspirante.

- Se il tuo obiettivo principale è la sicurezza quando si lavora con materiali sconosciuti: Scegli sempre un forno con un robusto sistema di scarico per prepararti a un degassamento imprevisto.

In definitiva, comprendere la funzione del sistema di scarico è fondamentale per eseguire un lavoro ad alta temperatura sicuro e affidabile.

Tabella riassuntiva:

| Funzione | Vantaggio principale | Applicazioni comuni |

|---|---|---|

| Rimuovere i gas pericolosi | Protegge l'operatore e l'ambiente di laboratorio | Incenerimento, eliminazione del legante, decomposizione chimica |

| Mantenere la purezza del processo | Previene la contaminazione del campione e garantisce risultati accurati | Trattamento termico con contaminanti, pirolisi |

| Ventilazione attiva vs. passiva | Adattata ai livelli di generazione di fumi | Ricottura di metalli puliti (passiva), processi volatili (attiva) |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori sistemi di scarico affidabili nei nostri forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le vostre esigenze sperimentali uniche, dalla gestione di sottoprodotti tossici all'ottimizzazione dell'integrità del processo. Contattaci oggi per discutere come possiamo migliorare le tue applicazioni ad alta temperatura con soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque