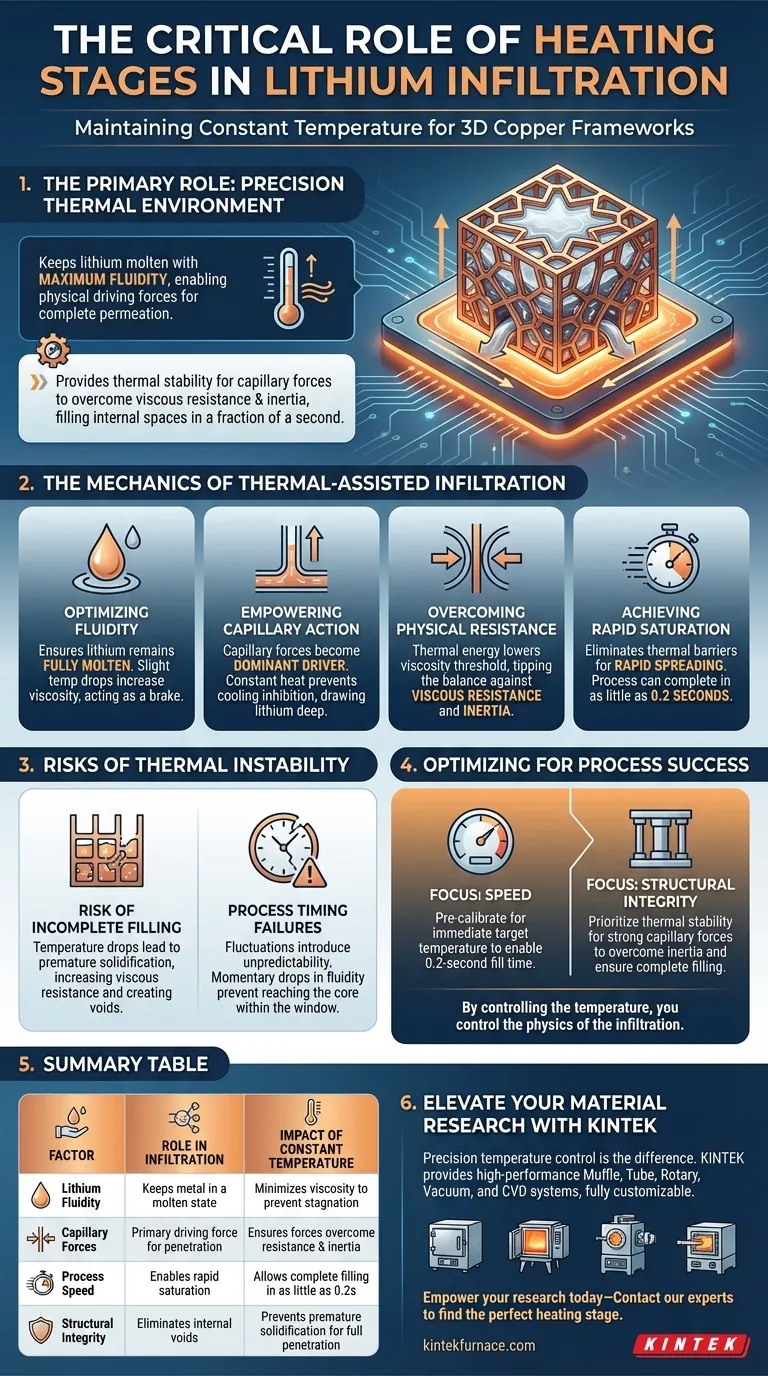

Il ruolo primario della piastra riscaldante è quello di mantenere un ambiente termico preciso e stabile che mantenga il litio allo stato fuso con la massima fluidità. Questa temperatura costante è il fattore abilitante che consente alle forze fisiche motrici di funzionare correttamente, garantendo che il litio penetri nella complessa geometria del telaio di rame 3D senza solidificazione prematura.

La piastra riscaldante fornisce la stabilità termica necessaria affinché le forze capillari superino la resistenza viscosa e l'inerzia. Ciò consente al litio fuso di riempire completamente gli spazi interni del telaio in una frazione di secondo.

La meccanica dell'infiltrazione assistita termicamente

Per capire perché la piastra riscaldante è non negoziabile, bisogna esaminare le forze fisiche in gioco durante il processo di infiltrazione. È una battaglia tra forze motrici e forze resistenti.

Ottimizzazione della fluidità

La funzione immediata della piastra riscaldante è garantire che il litio rimanga completamente fuso.

Se la temperatura scende anche leggermente al di sotto dell'intervallo ottimale, la viscosità del litio aumenta. Un'alta viscosità agisce come un freno sul processo, rendendo il metallo lento e difficile da muovere attraverso piccoli pori.

Potenziamento dell'azione capillare

In condizioni di temperatura costante, le forze capillari diventano il motore principale del processo.

Queste forze attirano naturalmente il liquido nei canali stretti del telaio di rame. La piastra riscaldante assicura che queste forze non siano inibite dal raffreddamento, permettendo loro di aspirare il litio in profondità nella struttura.

Superamento della resistenza fisica

Il processo di infiltrazione affronta due principali avversari: la resistenza viscosa e l'inerzia.

La resistenza viscosa cerca di arrestare il flusso del liquido, mentre l'inerzia resiste al movimento iniziale. L'energia termica fornita dalla piastra riscaldante abbassa la soglia di viscosità, spostando l'equilibrio a favore delle forze capillari in modo che possano sopraffare queste resistenze.

Raggiungimento di una rapida saturazione

Quando la temperatura viene mantenuta costante, la velocità di infiltrazione è drastica.

La principale nota di riferimento indica che il processo può essere completato in soli 0,2 secondi. Questa rapida diffusione è possibile solo perché il calore costante elimina le barriere termiche che altrimenti rallenterebbero il flusso.

Rischi di instabilità termica

Mentre la piastra riscaldante abilita il processo, la comprensione delle conseguenze della variazione termica evidenzia la sua importanza critica.

Il rischio di riempimento incompleto

Se la piastra riscaldante non riesce a fornire una temperatura costante, il litio può raffreddarsi a contatto con il rame.

Ciò aumenta immediatamente la resistenza viscosa. Se questa resistenza supera la forza capillare, il litio smetterà di muoversi, con conseguente telaio parzialmente riempito con vuoti che compromettono le prestazioni del materiale finale.

Fallimenti nella tempistica del processo

La finestra di infiltrazione è estremamente breve.

Qualsiasi fluttuazione della temperatura introduce imprevedibilità nella velocità di flusso. In un processo misurato in decimi di secondo, anche un momentaneo calo di fluidità può impedire al litio di raggiungere il nucleo del telaio prima che si chiuda la finestra di processo.

Ottimizzazione per il successo del processo

Per garantire un'infiltrazione di litio di successo, devi considerare la piastra riscaldante non solo come un riscaldatore, ma come un sistema di controllo della viscosità.

Se la tua priorità è la velocità: Assicurati che la piastra riscaldante sia pre-calibrata per mantenere immediatamente la temperatura target, consentendo il tempo di riempimento di 0,2 secondi.

Se la tua priorità è l'integrità strutturale: Dai priorità alla stabilità termica per garantire che le forze capillari rimangano abbastanza forti da superare l'inerzia e riempire completamente tutti gli spazi interni.

Controllando la temperatura, controlli la fisica dell'infiltrazione.

Tabella riassuntiva:

| Fattore | Ruolo nell'infiltrazione | Impatto della temperatura costante |

|---|---|---|

| Fluidità del litio | Mantiene il metallo allo stato fuso | Minimizza la viscosità per prevenire la stagnazione del flusso |

| Forze capillari | Forza motrice principale per la penetrazione | Garantisce che le forze superino la resistenza e l'inerzia |

| Velocità del processo | Consente una rapida saturazione | Consente un riempimento completo in soli 0,2 secondi |

| Integrità strutturale | Elimina i vuoti interni | Previene la solidificazione prematura per una penetrazione completa |

Migliora la tua ricerca sui materiali con KINTEK

Il controllo preciso della temperatura fa la differenza tra un'infiltrazione di successo in 0,2 secondi e un esperimento fallito. In KINTEK, comprendiamo che le tue scoperte dipendono dalla stabilità termica. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Che tu stia sviluppando telai per batterie di prossima generazione o leghe avanzate, le nostre soluzioni di riscaldamento offrono l'affidabilità di cui hai bisogno per padroneggiare la fluidodinamica e la saturazione dei materiali. Potenzia la tua ricerca oggi stesso: contatta i nostri esperti di KINTEK per trovare la piastra riscaldante perfetta per la tua applicazione.

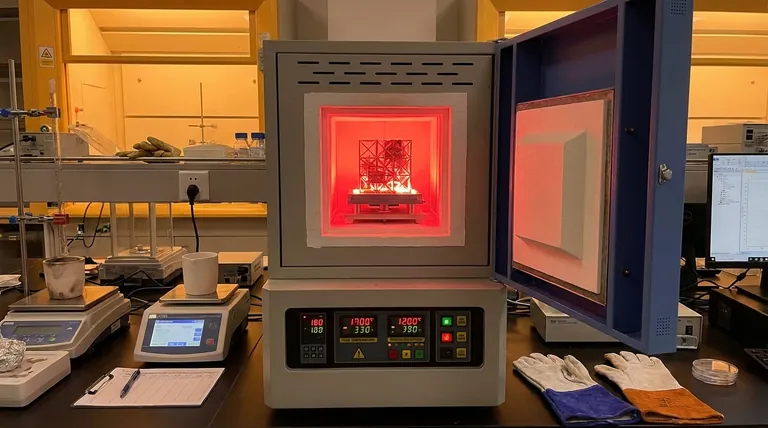

Guida Visiva

Riferimenti

- Inyeong Yang, Sanha Kim. Ultrathin 3D Cu/Li Composite with Enhanced Li Utilization for High Energy Density Li‐Metal Battery Anodes. DOI: 10.1002/smll.202501629

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria una capsula di allumina ad alta purezza durante la ricottura del MoS2? Garantire la purezza del materiale ad alta temperatura

- Come fa un controllore di flusso di massa (MFC) a regolare la morfologia dei TCNF? Ottenere una crescita precisa di nanofibre di carbonio

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale

- Perché un crogiolo di grafite è preferito per la sintesi di SiNQ? Gestire il calore nella riduzione magnesiotermica

- Perché la pompa a vuoto a circolazione d'acqua da laboratorio è particolarmente adatta ai laboratori? Aumenta l'efficienza e la sicurezza nel tuo laboratorio

- Quali sono le proprietà e gli usi dei tubi ceramici? Sblocca soluzioni isolanti per alte temperature

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza