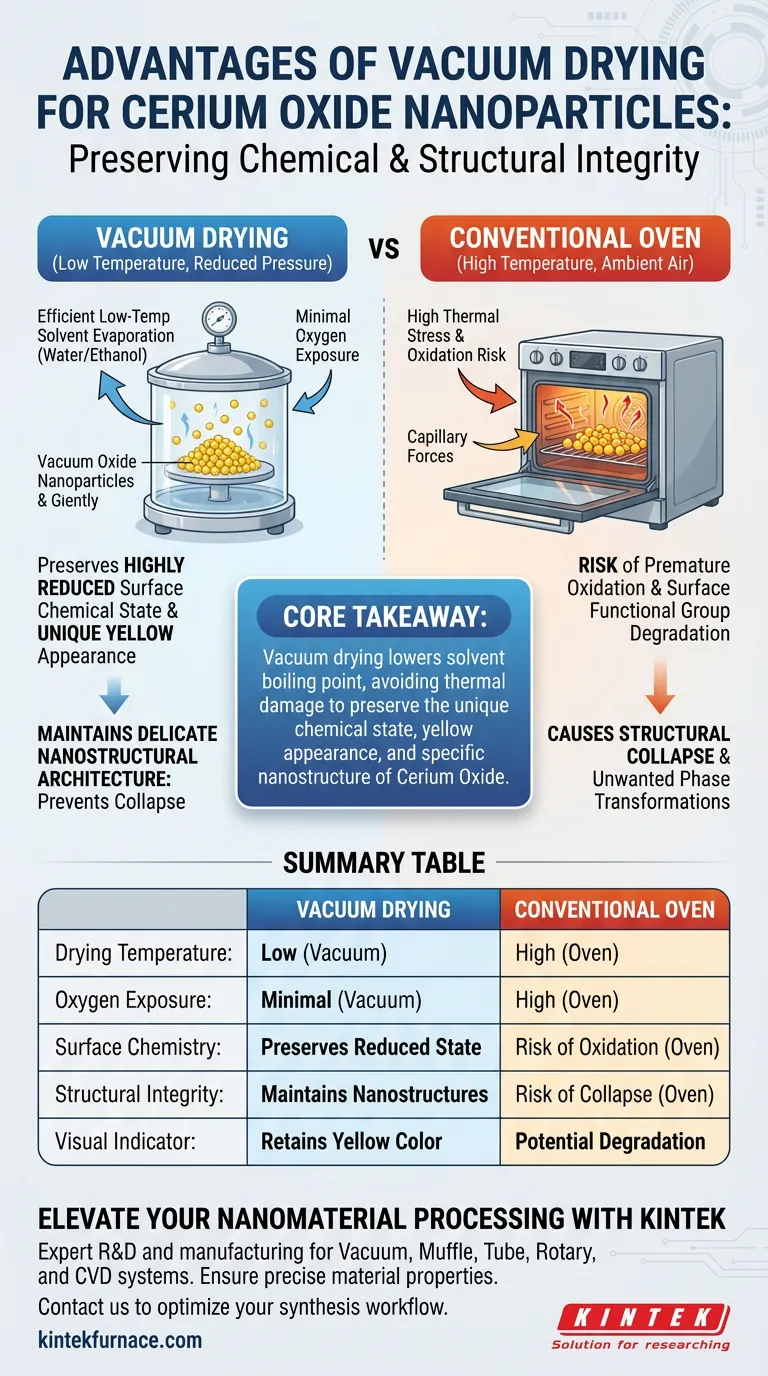

Il vantaggio principale dell'utilizzo di un essiccatore sottovuoto per le nanoparticelle di ossido di cerio è la preservazione dell'integrità chimica e strutturale. Operando a pressione ridotta, questo metodo consente l'evaporazione efficiente di solventi come acqua ed etanolo a temperature significativamente più basse, evitando così i danni termici associati ai forni convenzionali.

Concetto chiave L'essiccazione convenzionale ad alta temperatura rischia di ossidare i gruppi funzionali superficiali e di far collassare delicate nanostrutture. L'essiccazione sottovuoto aggira questi problemi abbassando il punto di ebollizione del solvente, preservando efficacemente lo stato chimico superficiale altamente ridotto dell'ossido di cerio, l'aspetto giallo unico e l'architettura nanostrutturale specifica.

Preservare lo Stato Chimico e la Funzionalità Superficiale

Prevenire l'Ossidazione Prematura

In un forno convenzionale, le alte temperature combinate con l'esposizione all'aria ambiente possono portare a una rapida ossidazione. L'essiccazione sottovuoto crea un ambiente che minimizza l'esposizione all'ossigeno.

Per l'ossido di cerio superidrofobo, questo è fondamentale. Impedisce l'ossidazione prematura dei gruppi funzionali superficiali, garantendo che il materiale mantenga le sue proprietà chimiche previste.

Mantenere lo Stato Superficiale Ridotto

L'efficacia dell'ossido di cerio è spesso legata alla sua chimica superficiale. L'essiccazione sottovuoto mantiene il materiale in uno stato chimico superficiale altamente ridotto.

Questa preservazione è visivamente evidente; il processo garantisce che i campioni mantengano il loro aspetto giallo unico, che indica che la composizione chimica desiderata non è stata compromessa dal calore o dall'ossigeno.

Mantenere l'Architettura Nanostrutturale

Prevenire il Collasso Strutturale

I nanomateriali sono strutturalmente delicati. L'alto calore dei forni convenzionali può causare il collasso delle nanostrutture, distruggendo la morfologia specifica richiesta per l'applicazione del materiale.

L'essiccazione sottovuoto mitiga questo rischio rimuovendo delicatamente i solventi. Ciò garantisce che la struttura fisica delle nanoparticelle rimanga intatta, anziché densificarsi o degradarsi.

Rimozione Efficiente dei Solventi a Bassa Temperatura

Il meccanismo fondamentale alla base di questi benefici è la relazione tra pressione e punti di ebollizione. Un essiccatore sottovuoto riduce la pressione interna, consentendo ai solventi residui (come etanolo e acqua) di evaporare rapidamente a basse temperature.

Ciò consente al materiale di asciugarsi completamente senza essere sottoposto allo stress termico che tipicamente innesca la degradazione fisica.

Comprendere i Rischi dei Metodi Convenzionali

Le insidie dell'essiccazione all'aria ad alta temperatura

Sebbene i forni convenzionali siano comuni, introducono "forze capillari" e "stress termici" durante l'evaporazione in fase liquida (come notato in contesti più ampi di essiccazione di nanomateriali).

Per l'ossido di cerio in particolare, l'affidamento a un forno standard aumenta la probabilità di trasformazioni di fase indesiderate o degradazione superficiale. Se la priorità è la sintesi di materiali ad alte prestazioni, la convenienza di un forno standard è superata dal rischio di alterare le caratteristiche fondamentali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la massima qualità nella sintesi di nanoparticelle di ossido di cerio, allinea il tuo metodo di essiccazione con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la chimica superficiale: Scegli l'essiccazione sottovuoto per prevenire l'ossidazione e mantenere lo stato chimico ridotto e i gruppi funzionali essenziali per la reattività.

- Se il tuo obiettivo principale è l'integrità strutturale: Utilizza l'essiccazione sottovuoto per evitare il collasso delle nanostrutture che si verifica frequentemente sotto stress termico ad alta temperatura.

In definitiva, l'essiccazione sottovuoto non è semplicemente un metodo di rimozione dell'umidità, ma una fase di lavorazione critica che definisce la qualità e l'utilità finale del nanomateriale.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Sottovuoto | Essiccazione in Forno Convenzionale |

|---|---|---|

| Temperatura di Essiccazione | Bassa (riduce il punto di ebollizione del solvente) | Alta (richiede alta energia termica) |

| Esposizione all'Ossigeno | Minima (ambiente sottovuoto) | Alta (aria ambiente) |

| Chimica Superficiale | Preserva lo stato chimico ridotto | Rischio di ossidazione prematura |

| Integrità Strutturale | Mantiene delicate nanostrutture | Rischio di collasso strutturale |

| Indicatore Visivo | Mantiene l'aspetto giallo unico | Potenziale cambiamento di colore/degradazione |

Migliora la Tua Lavorazione di Nanomateriali con KINTEK

Non compromettere l'integrità delle tue nanoparticelle di ossido di cerio con metodi di essiccazione inferiori. KINTEK fornisce soluzioni termiche leader del settore, progettate per i requisiti di laboratorio più delicati. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi personalizzabili sottovuoto, muffola, tubolari, rotativi e CVD per garantire che i tuoi materiali mantengano le loro precise proprietà chimiche e strutturali.

Pronto a ottimizzare il tuo flusso di lavoro di sintesi? Contattaci oggi stesso per trovare la soluzione di essiccazione perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Kaline Nunes dos Santos, Fabiano Bernardi. Engineering Pt–CeO<sub>2</sub>interfaces for reverse water-gas shift (RWGS) reaction. DOI: 10.1039/d4lf00064a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto per le particelle di chitosano e fanghi di ferro? Guida esperta alla conservazione strutturale

- Qual è il tipico processo di riscaldamento per i getti d'acciaio in un forno di ricottura? Ottenere una microstruttura ottimale e la distensione delle tensioni

- Come si ottiene il raffreddamento forzato nei forni a vuoto a parete calda? Ottimizzare le proprietà metallurgiche con il raffreddamento di precisione

- Perché una stufa per essiccazione sottovuoto è fondamentale per gli elettrodi di carbonio EN-LCNF? Ottenere una rimozione precisa del solvente e zero ossidazione

- In che modo un sistema di riscaldamento radiante all'interno di un forno sotto vuoto influisce sulle giunzioni saldobrasate? Suggerimenti esperti per una qualità superiore

- Quali sono i vantaggi generali dell'utilizzo dei forni a trattamento termico sottovuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Qual è lo scopo del trasferimento di vetro ad alta temperatura in un forno di ricottura preriscaldato? Garantire l'integrità del campione

- Qual è il ruolo dello scambiatore di calore nel tempra a gas sottovuoto? Ottimizzare l'intensità di raffreddamento e la durezza del metallo