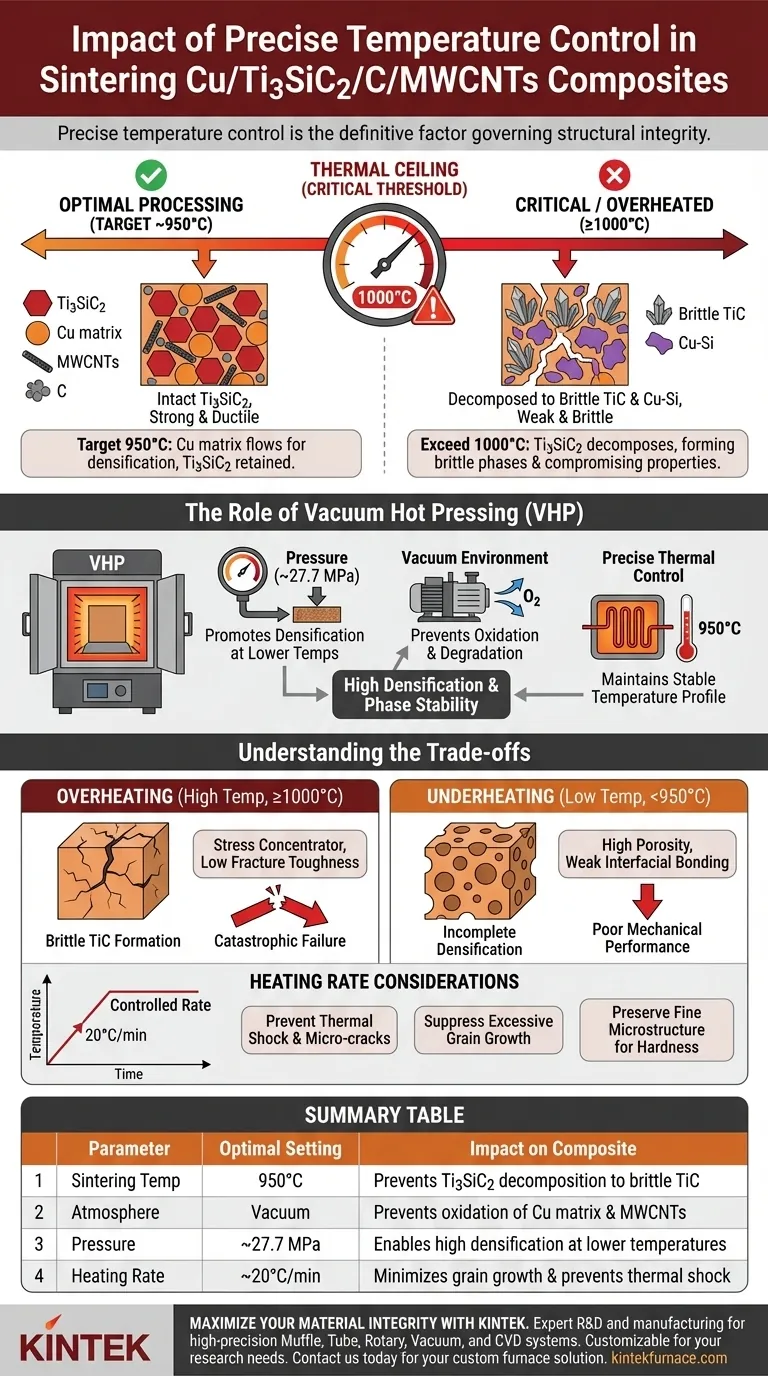

Il controllo preciso della temperatura è il fattore determinante che governa l'integrità strutturale dei compositi Cu/Ti3SiC2/C/MWCNTs durante la fabbricazione.

Se la temperatura di sinterizzazione supera la soglia critica (in particolare raggiungendo o superando i 1000°C), la fase di rinforzo primaria, il Ti3SiC2, subisce decomposizione termica. Questa reazione trasforma la desiderabile fase di rinforzo in carburo di titanio (TiC) fragile e composti Rame-Silicio (Cu-Si), compromettendo gravemente le proprietà meccaniche del materiale.

Concetto chiave La fabbricazione di questo composito richiede un rigoroso "tetto termico". È necessario mantenere una temperatura di sinterizzazione stabile (ottimalmente intorno ai 950°C) per facilitare il flusso della matrice e la densificazione senza innescare la degradazione chimica del rinforzo Ti3SiC2 in sottoprodotti fragili.

Il Meccanismo di Stabilità di Fase

Evitare la Decomposizione Termica

Il rischio principale nella sinterizzazione di questo composito è l'instabilità del Ti3SiC2 a temperature elevate.

Sebbene il Ti3SiC2 fornisca un eccellente rinforzo meccanico, è termicamente sensibile in presenza di rame.

Se la temperatura del forno fluttua verso l'alto fino a 1000°C, la fase Ti3SiC2 si decompone. Invece di un composito rinforzato, si ottiene una matrice contaminata da fasi fragili di TiC e composti Cu-Si.

La Finestra di Lavorazione Ottimale

Per prevenire questo degrado, l'attrezzatura deve mantenere un profilo di temperatura stabile, puntando tipicamente a 950°C.

A questa temperatura, la matrice di rame si ammorbidisce a sufficienza per fluire e densificarsi sotto pressione.

Fondamentalmente, questa temperatura è sufficientemente bassa da preservare la struttura chimica del Ti3SiC2, garantendo che il composito mantenga la sua duttilità e resistenza previste.

Il Ruolo della Pressatura a Caldo Sottovuoto (VHP)

Integrazione della Pressione con la Temperatura

Il controllo termico preciso non funziona isolatamente; deve essere abbinato alla pressione meccanica.

Un forno a pressatura a caldo sottovuoto (VHP) applica una pressione significativa (ad esempio, 27,7 MPa) insieme al calore.

Questa pressione promuove la deformazione plastica e il flusso delle particelle di rame nei vuoti. Ciò consente un'elevata densificazione a 950°C, evitando la necessità di aumentare le temperature al pericoloso livello di 1000°C solo per la densità.

Prevenzione dell'Ossidazione tramite Vuoto

L'ambiente sottovuoto è il terzo pilastro della stabilità di fase.

Le alte temperature di solito accelerano l'ossidazione. Nel vuoto, l'ossigeno atmosferico viene eliminato.

Ciò impedisce alla matrice di rame di formare inclusioni di ossido e protegge i nanotubi di carbonio (MWCNTs) e il Ti3SiC2 dal degradarsi o bruciarsi prima che il composito sia completamente formato.

Comprensione dei Compromessi

La Conseguenza del Surriscaldamento (Alta Temperatura)

Come notato, il superamento della temperatura target porta alla trasformazione di fase.

La formazione di TiC fragile agisce come un concentratore di stress all'interno del materiale. Ciò riduce significativamente la tenacità alla frattura, rendendo il componente finale suscettibile a guasti catastrofici sotto carico.

La Conseguenza del Sottoriscaldamento (Bassa Temperatura)

Al contrario, il mancato raggiungimento della temperatura di sinterizzazione ottimale comporta una densificazione incompleta.

Se la temperatura è troppo bassa, la viscosità della matrice di rame rimane troppo alta per riempire i pori interstiziali.

Ciò si traduce in una struttura porosa con debole legame interfaciale tra il rame e i rinforzi, con conseguenti scarse prestazioni meccaniche.

Considerazioni sulla Velocità di Riscaldamento

La precisione si applica anche alla velocità con cui si raggiunge la temperatura target.

Il controllo programmabile (ad esempio, 20°C/min) aiuta a bilanciare la velocità di densificazione con la crescita dei grani.

Il riscaldamento controllato previene lo shock termico, che può causare micro-crepe, e sopprime un'eccessiva crescita dei grani, preservando la microstruttura fine necessaria per la durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il processo di sinterizzazione per i compositi Cu/Ti3SiC2/C/MWCNTs, allinea la tua strategia termica con le tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la Purezza di Fase: limita rigorosamente la tua temperatura massima a 950°C per garantire zero decomposizione della fase Ti3SiC2 in TiC fragile.

- Se il tuo obiettivo principale è la Densificazione: massimizza la pressione meccanica (ad esempio, ~27,7 MPa) nell'ambiente sottovuoto per ottenere la piena densità senza superare il limite termico.

- Se il tuo obiettivo principale è l'Omogeneità Microstrutturale: utilizza velocità di riscaldamento programmabili per prevenire lo shock termico e minimizzare la crescita dei grani durante la fase di rampa.

Il successo sta nel navigare nella stretta finestra in cui il rame fluisce liberamente, ma il Ti3SiC2 rimane chimicamente inerte.

Tabella Riassuntiva:

| Parametro | Impostazione Ottimale | Impatto sul Composito |

|---|---|---|

| Temp. di Sinterizzazione | 950°C | Previene la decomposizione del Ti3SiC2 in TiC fragile |

| Atmosfera | Vuoto | Previene l'ossidazione della matrice di Cu e dei MWCNTs |

| Pressione | ~27,7 MPa | Consente un'elevata densificazione a temperature più basse |

| Velocità di Riscaldamento | ~20°C/min | Minimizza la crescita dei grani e previene lo shock termico |

Massimizza l'Integrità del Tuo Materiale con KINTEK

La precisione fa la differenza tra un composito ad alte prestazioni e un guasto fragile. Supportato da R&S e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta precisione, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu stia sinterizzando compositi avanzati Cu/Ti3SiC2/C/MWCNTs o sviluppando nuove leghe, le nostre attrezzature garantiscono il soffitto termico stabile e gli ambienti sottovuoto richiesti per la purezza di fase.

Pronto a elevare le capacità del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono le fasi del processo di sinterizzazione a pressa a caldo? Ottieni una densità e prestazioni superiori del materiale

- Cosa rende squilibrato il processo di sinterizzazione durante la pressatura a caldo? Velocità vs. Equilibrio Microstrutturale

- Perché sono necessari forni a vuoto di precisione per il press-bonding a caldo del reattore? Garantire un'integrità a tenuta stagna e ad alta pressione

- Quali sono le funzioni della compattazione ad alta pressione e del processo di indurimento a 500°C? Raggiungere la stabilità target

- In che modo il sistema di controllo della temperatura ad alta precisione di un forno di sinterizzazione influenza la microstruttura del nano-rame?

- Qual è l'impatto della struttura dei grani sulle proprietà dei materiali nella pressatura a caldo rispetto alla compattazione a freddo e alla sinterizzazione? Ottimizza il tuo processo di metallurgia delle polveri

- Quali tipi di materiali possono essere processati utilizzando forni a pressa calda sottovuoto? Ideale per ceramiche e metalli avanzati

- Come influisce l'ambiente ad alto vuoto sul legame Ti-Al? Sblocca il legame metallurgico ad alta resistenza