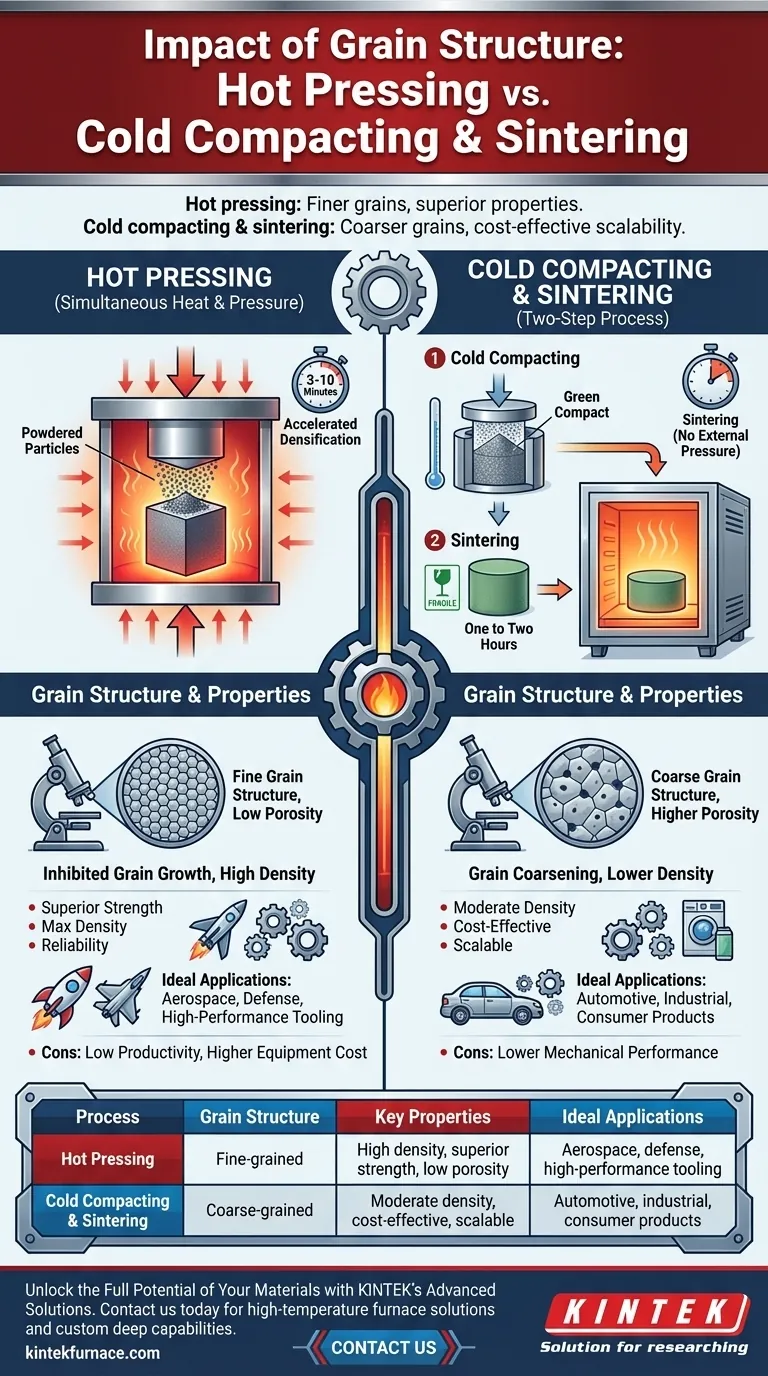

In breve, la pressatura a caldo produce generalmente materiali con una struttura dei grani più fine e proprietà meccaniche superiori, mentre la compattazione a freddo seguita dalla sinterizzazione spesso porta a una struttura dei grani più grossolana e potenzialmente a prestazioni inferiori. La differenza fondamentale risiede nel modo in cui ogni processo applica calore e pressione, che detta direttamente la densità finale e la microstruttura del componente.

La scelta tra queste due tecniche di metallurgia delle polveri è fondamentalmente un compromesso. La pressatura a caldo ottimizza le prestazioni del materiale, raggiungendo alta densità e resistenza, mentre la compattazione a freddo e la sinterizzazione privilegiano la scalabilità della produzione e l'efficacia dei costi.

La Differenza Fondamentale: Meccanica del Processo

Per comprendere l'impatto sulla struttura dei grani, è necessario innanzitutto capire come funziona ogni processo. La tempistica e l'applicazione di calore e pressione sono le variabili critiche.

Pressatura a Caldo: Calore e Pressione Simultanei

Nella pressatura a caldo, il materiale in polvere viene riscaldato e pressato contemporaneamente all'interno di un'unica matrice. Questo è considerato un processo di sinterizzazione attivata.

La pressione esterna accelera significativamente la densificazione—il processo di riduzione della porosità e di legame delle particelle. Ciò consente di completare il processo a temperature più basse o per tempi molto più brevi (3-10 minuti) rispetto alla sinterizzazione convenzionale.

Compattazione a Freddo e Sinterizzazione: Un Viaggio in Due Fasi

Questo è un processo sequenziale. Innanzitutto, la polvere viene compressa nella forma desiderata a temperatura ambiente, creando un "compatto verde" fragile.

In secondo luogo, questo compatto verde viene riscaldato in un forno in una fase separata chiamata sinterizzazione. Durante la sinterizzazione, che può richiedere da una a due ore, le particelle si legano e il pezzo si densifica senza pressione esterna.

Come il Processo Detta Microstruttura e Proprietà

Le differenze nella meccanica del processo hanno un impatto diretto e prevedibile sulla dimensione finale dei grani e sulla densità del materiale, che a sua volta controlla le sue prestazioni meccaniche.

Pressatura a Caldo: Crescita dei Grani Inibita e Alta Densità

L'applicazione simultanea della pressione nella pressatura a caldo fornisce una forte forza motrice per la densificazione. Questa efficienza significa che il materiale trascorre meno tempo ad alte temperature.

Questa limitazione cinetica inibisce la crescita dei grani, risultando in una struttura dei grani più fine. In combinazione con l'eliminazione dei vuoti, la pressatura a caldo produce materiali con porosità molto bassa e densità quasi teorica, portando a eccellenti resistenza meccanica e durabilità.

Sinterizzazione a Freddo: Il Rischio di Inggrossamento dei Grani

Senza pressione esterna, la sinterizzazione si affida esclusivamente ad alte temperature e tempi più lunghi per densificare il materiale. Questa esposizione prolungata al calore fornisce ampia energia e opportunità per la crescita dei grani.

Questo processo, noto come ingrossamento dei grani, porta a una struttura dei grani più grossolana. Sebbene ancora efficace, questo metodo spesso si traduce in una porosità residua più elevata rispetto alla pressatura a caldo, il che può influire negativamente sulle proprietà meccaniche come la resistenza e la tenacità alla frattura.

Comprendere i Compromessi: Prestazioni vs. Costo

Nessuno dei due metodi è universalmente superiore; servono obiettivi strategici diversi. La decisione dipende dal bilanciamento delle proprietà del materiale richieste rispetto alle realtà produttive.

Il Caso della Pressatura a Caldo: Massima Prestazione

La pressatura a caldo è la scelta ideale quando le prestazioni assolute più elevate del materiale non sono negoziabili. Fornisce costantemente componenti con una microstruttura a grana fine e massima densità.

Questo la rende perfetta per applicazioni esigenti nel settore aerospaziale, della difesa e degli utensili ad alte prestazioni, dove resistenza, durezza e affidabilità sono fondamentali.

Il Caso della Compattazione a Freddo: Scalabilità ed Economia

La compattazione a freddo e la sinterizzazione sono il cavallo di battaglia della metallurgia delle polveri ad alto volume. Il processo è più semplice, più automatizzato e significativamente più conveniente per la produzione su larga scala.

Sebbene possa non raggiungere la massima densità o la struttura a grana fine della pressatura a caldo, offre eccellenti proprietà per una vasta gamma di applicazioni automobilistiche, industriali e di prodotti di consumo dove il costo è un fattore determinante.

Svantaggi Chiave da Considerare

La pressatura a caldo soffre di bassa produttività a causa della sua natura a lotti e della necessità di riscaldamento e pressatura simultanei. L'attrezzatura è anche più complessa e costosa, portando a costi complessivi più elevati.

Lo svantaggio principale della sinterizzazione a freddo è il potenziale di prestazioni meccaniche inferiori a causa dei grani più grossolani e della maggiore porosità, rendendola inadatta per i componenti più critici.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti tecnici e commerciali specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e densità: Scegli la pressatura a caldo per ottenere la struttura dei grani più fine e la porosità più bassa possibile.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economicamente vantaggiosa: Scegli la compattazione a freddo e la sinterizzazione per la loro scalabilità e i vantaggi economici.

- Se il tuo obiettivo principale è la produzione di geometrie complesse: La compattazione a freddo offre spesso maggiore flessibilità ed è più conveniente per forme intricate difficili da produrre in una matrice per pressatura a caldo.

Comprendere la relazione tra lavorazione, microstruttura e proprietà ti consente di selezionare il percorso di produzione che si allinea perfettamente con i tuoi obiettivi ingegneristici.

Tabella Riepilogativa:

| Processo | Struttura dei Grani | Proprietà Chiave | Applicazioni Ideali |

|---|---|---|---|

| Pressatura a Caldo | A grana fine | Alta densità, resistenza superiore, bassa porosità | Aerospaziale, difesa, utensili ad alte prestazioni |

| Compattazione a Freddo e Sinterizzazione | A grana grossa | Densità moderata, conveniente, scalabile | Automotive, industriale, prodotti di consumo |

Sblocca il Pieno Potenziale dei Tuoi Materiali con le Soluzioni Avanzate di KINTEK

Stai lottando per scegliere tra pressatura a caldo e compattazione a freddo per le tue esigenze di metallurgia delle polveri? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti—che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD—è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di microstrutture a grana fine per massime prestazioni o di scalabilità economica, abbiamo l'esperienza e le attrezzature per aiutarti a raggiungere risultati superiori.

Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni personalizzate possono migliorare le proprietà dei tuoi materiali e l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali