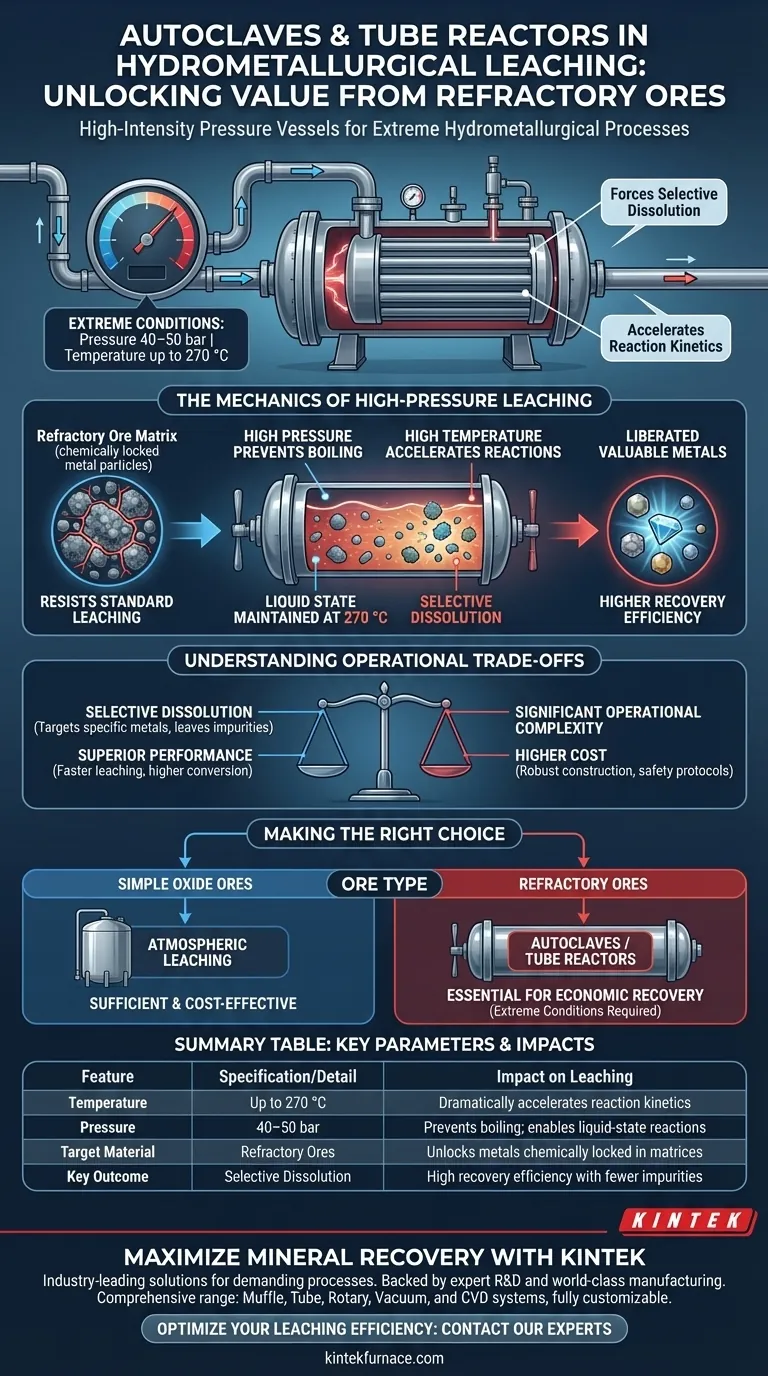

Gli autoclavi e i reattori tubolari funzionano come recipienti a pressione ad alta intensità progettati per facilitare processi idrometallurgici impossibili in condizioni atmosferiche standard. Il loro ruolo principale è quello di generare e mantenere ambienti estremi—specificamente pressioni di 40–50 bar e temperature fino a 270 °C—per forzare la dissoluzione selettiva dei metalli target da minerali complessi.

Elevando temperatura e pressione ben oltre i limiti atmosferici, questi reattori accelerano drasticamente la cinetica delle reazioni, sbloccando metalli preziosi da minerali "refrattari" che resistono ai metodi di lisciviazione standard.

La Meccanica della Lisciviazione ad Alta Pressione

Targeting dei Minerali Refrattari

Molti depositi minerari sono classificati come refrattari, il che significa che il metallo prezioso è chimicamente bloccato all'interno di una matrice che resiste alla lavorazione standard.

La semplice lisciviazione atmosferica è spesso troppo lenta o chimicamente insufficiente per liberare questi metalli. Autoclavi e reattori tubolari sono ingegnerizzati specificamente per superare questa resistenza sottoponendo la poltiglia ad ambienti chimici aggressivi.

Il Ruolo di Temperatura e Pressione

Per ottenere la conversione chimica necessaria, le temperature di reazione devono raggiungere fino a 270 °C.

A questa temperatura, le soluzioni liquide normalmente evaporerebbero istantaneamente. Per evitarlo, questi recipienti mantengono alte pressioni di 40–50 bar, mantenendo la soluzione allo stato liquido e permettendo al processo di lisciviazione chimica di procedere a velocità altamente accelerate.

Miglioramento della Conversione Chimica

La combinazione di alto calore e pressione fa più che sciogliere la roccia; cambia fondamentalmente la cinetica delle reazioni.

Queste condizioni aumentano significativamente la velocità di lisciviazione, riducendo il tempo necessario per estrarre il metallo. Inoltre, migliorano l'efficienza complessiva della conversione, garantendo che una percentuale più alta del metallo target venga recuperata dalla roccia ospite.

Comprendere i Compromessi Operativi

Il Costo delle Condizioni Estreme

Sebbene questi sistemi offrano prestazioni superiori, introducono una significativa complessità operativa rispetto ai serbatoi atmosferici.

La necessità di mantenere 40–50 bar di pressione richiede una costruzione robusta e costosa del recipiente e protocolli di sicurezza specializzati.

Selettività vs. Complessità

Il vantaggio principale dell'utilizzo di questi reattori è la dissoluzione selettiva, che consente agli operatori di mirare a metalli specifici lasciando indietro le impurità.

Tuttavia, ottenere questa selettività richiede un controllo preciso del profilo di temperatura e pressione. Deviazioni dalla temperatura ottimale di 270 °C o cali di pressione possono portare a reazioni bloccate o alla co-dissoluzione di contaminanti indesiderati.

Fare la Scelta Giusta per il Tuo Obiettivo

Questi sistemi sono strumenti ad alte prestazioni progettati per sfide mineralogiche specifiche.

- Se il tuo obiettivo principale è la lavorazione di minerali ossidi semplici: Evita questi sistemi ad alta pressione, poiché la lisciviazione atmosferica standard è sufficiente e molto più conveniente.

- Se il tuo obiettivo principale è il recupero di metalli da minerali refrattari: Devi utilizzare autoclavi o reattori tubolari per ottenere le condizioni estreme (fino a 270 °C) richieste per tassi di recupero economici.

La lisciviazione ad alta pressione è la soluzione definitiva per massimizzare la resa da depositi minerali difficili da lavorare.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Impatto sulla Lisciviazione |

|---|---|---|

| Temperatura | Fino a 270 °C | Accelera drasticamente la cinetica delle reazioni |

| Pressione | 40–50 bar | Previene l'ebollizione; consente reazioni allo stato liquido |

| Materiale Target | Minerali Refrattari | Sblocca metalli chimicamente bloccati nelle matrici |

| Risultato Chiave | Dissoluzione Selettiva | Alta efficienza di recupero con meno impurità |

Massimizza il Tuo Recupero Minerario con KINTEK

Non lasciare che i minerali refrattari limitino la tua resa. KINTEK fornisce soluzioni all'avanguardia per alte temperature e alte pressioni, personalizzate per i processi idrometallurgici più esigenti. Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Pronto a ottimizzare la tua efficienza di lisciviazione? Contatta oggi i nostri esperti tecnici per progettare un sistema ad alte prestazioni che offra la precisione e la durata richieste dal tuo progetto.

Guida Visiva

Riferimenti

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono i tipi di elementi riscaldanti tipicamente utilizzati in un forno per tubi da 70 mm?Ottimizzare i processi ad alta temperatura

- Qual è la necessità dell'ambiente di idrogeno a 500 °C fornito da un forno a riduzione tubolare? Attivazione del catalizzatore master

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Che ruolo svolge un forno tubolare ad alta temperatura nelle strutture di contatto POLO? Sblocca contatti in silicio ad alta efficienza

- Quali caratteristiche di sicurezza sono incluse nei forni a tubi? Protezione essenziale per i laboratori ad alta temperatura

- Qual è l'uso principale di un forno tubolare da laboratorio nei processi di carbonizzazione della biomassa? Precision Biochar Engineering

- Quali materiali sono comunemente utilizzati per i tubi di reazione in un forno a tubi?Scelte fondamentali per la stabilità alle alte temperature

- Qual è il significato del controllo flessibile dell'atmosfera in un forno a tubo atmosferico? Sblocca l'ingegneria dei materiali di precisione