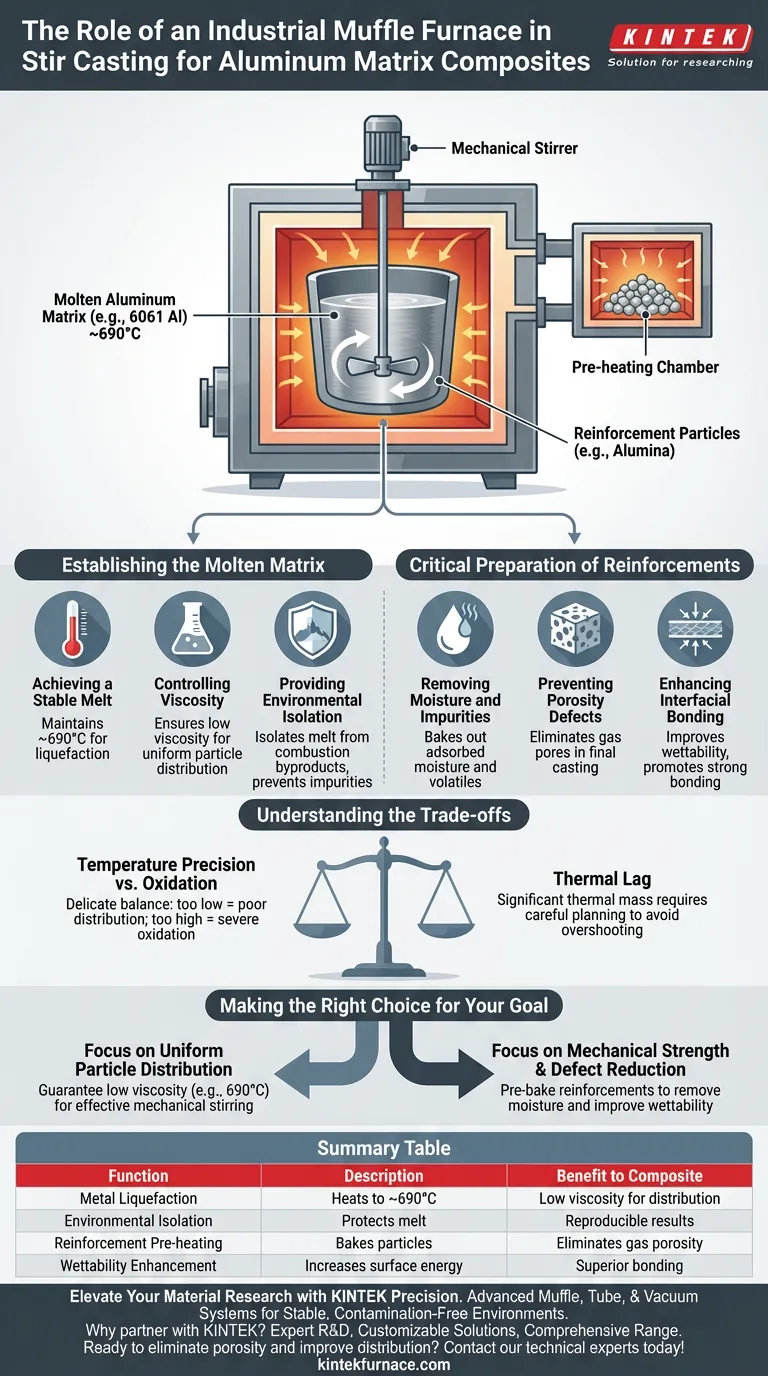

La funzione principale di un forno a muffola industriale nel processo di colata per agitazione è quella di agire come unità di fusione centrale, creando la fase liquida necessaria per il composito. Nello specifico, riscalda il metallo matrice (come la lega di alluminio 6061) a una temperatura controllata, comunemente intorno ai 690°C, per garantirne la completa liquefazione e uno stato di bassa viscosità. Questo stato è essenziale per consentire all'agitatore meccanico di distribuire uniformemente le particelle di rinforzo nella massa fusa.

Concetto chiave Il forno a muffola è lo strumento fondamentale per la colata per agitazione, responsabile della trasformazione della lega di alluminio in una matrice liquida ricettiva. Oltre alla semplice fusione, fornisce il preciso controllo termico necessario per pre-trattare le particelle di rinforzo, garantendo un forte legame interfaciale e prevenendo la formazione di difetti nel composito finale.

Stabilire la Matrice Fusa

Ottenere una Fusa Stabile

Il ruolo più immediato del forno a muffola è fornire un ambiente stabile ad alta temperatura per liquefare il metallo base. Per i compositi a matrice di alluminio, ciò comporta spesso il mantenimento di temperature come 690°C.

Controllo della Viscosità

La liquefazione da sola non è sufficiente; la massa fusa deve avere una bassa viscosità. Il forno garantisce che l'alluminio sia sufficientemente fluido da accettare l'introduzione di particelle di rinforzo senza agglomerarsi o segregarsi immediatamente.

Fornire Isolamento Ambientale

Un vantaggio chiave del design a muffola è l'isolamento della massa fusa dai sottoprodotti della combustione. Questo ambiente privo di contaminazione consente ai ricercatori di ottenere risultati riproducibili senza introdurre impurità che potrebbero degradare la chimica della lega.

Preparazione Critica dei Rinforzi

Rimozione di Umidità e Impurità

Mentre il riferimento principale evidenzia la fusione del metallo, il forno viene spesso utilizzato per pre-essiccare le particelle di rinforzo (come l'allumina) prima che vengano aggiunte alla massa fusa. Questa esposizione ad alta temperatura rimuove l'umidità adsorbita e le impurità volatili dalle superfici delle particelle.

Prevenzione dei Difetti di Porosità

Se l'umidità rimane sulle particelle, si trasforma in vapore a contatto con l'alluminio fuso, creando pori gassosi nella colata. Utilizzando il forno per pre-trattare le particelle, si elimina questa comune fonte di debolezza strutturale.

Miglioramento del Legame Interfaciale

Il preriscaldamento delle particelle nel forno a muffola migliora significativamente la bagnabilità. Ciò garantisce che, quando le particelle ceramiche entrano nell'alluminio fuso, il metallo scorra uniformemente su di esse, creando un legame di alta qualità anziché respingere le particelle.

Comprendere i Compromessi

Precisione della Temperatura vs. Ossidazione

Mentre il forno fornisce calore, mantenere la temperatura esatta è un equilibrio delicato. Se la temperatura è troppo bassa, la viscosità rimane elevata, portando a una scarsa distribuzione delle particelle. Tuttavia, se la temperatura è eccessiva, può portare a una grave ossidazione della massa fusa di alluminio o a reazioni chimiche indesiderate tra la matrice e il rinforzo.

Ritardo Termico

I forni a muffola industriali sono robusti ma possono avere una massa termica significativa. Ciò significa che possono reagire lentamente alle variazioni del punto di impostazione della temperatura, richiedendo un'attenta pianificazione per evitare di superare le temperature target durante la delicata fase di miscelazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi a matrice di alluminio, considera come utilizzi il forno per entrambe le fasi del materiale:

- Se il tuo obiettivo principale è la Distribuzione Uniforme delle Particelle: Assicurati che il forno sia impostato a una temperatura che garantisca una bassa viscosità (ad es. 690°C per 6061 Al) per facilitare l'agitazione meccanica.

- Se il tuo obiettivo principale è la Resistenza Meccanica e la Riduzione dei Difetti: Usa il forno per pre-essiccare le tue particelle di rinforzo per rimuovere l'umidità e migliorare la bagnabilità prima di aggiungerle alla massa fusa.

Il successo nella colata per agitazione non dipende solo dalla fusione del metallo, ma dall'uso della precisione termica per preparare sia la matrice liquida che i rinforzi solidi per l'integrazione.

Tabella Riassuntiva:

| Funzione | Descrizione | Beneficio per il Composito |

|---|---|---|

| Liquefazione del Metallo | Riscalda la lega di alluminio (ad es. 6061 Al) a ~690°C. | Garantisce bassa viscosità per una distribuzione uniforme delle particelle. |

| Isolamento Ambientale | Protegge la massa fusa dai sottoprodotti della combustione. | Previene impurità chimiche e garantisce risultati riproducibili. |

| Preriscaldamento dei Rinforzi | Essicca le particelle ceramiche per rimuovere umidità/volatili. | Elimina porosità gassose e debolezze strutturali. |

| Miglioramento della Bagnabilità | Aumenta l'energia superficiale delle particelle tramite calore. | Promuove un legame interfaciale superiore tra matrice e rinforzo. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere il composito a matrice di alluminio perfetto richiede più del semplice calore: richiede precisione termica e controllo ambientale. La gamma avanzata di sistemi a muffola, tubolari e sottovuoto di KINTEK è progettata per fornire l'ambiente stabile e privo di contaminazioni necessario per la colata per agitazione di alta qualità.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono costruiti per garantire coerenza e durata a lungo termine in ambienti di laboratorio e industriali.

- Soluzioni Personalizzabili: Che tu necessiti di un controllo atmosferico specifico o di un riscaldamento ad alta massa, i nostri forni sono adattati alle tue esigenze uniche di compositi.

- Gamma Completa: Dai sistemi Rotativi e CVD ai forni a muffola ad alta temperatura, supportiamo ogni fase della sintesi di materiali avanzati.

Pronto a eliminare la porosità e migliorare la distribuzione delle particelle nei tuoi compositi? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- C P Vandana, Q. Mohammad. Revolutionizing Aluminum-Based Composites: Enhancing Strength with Eggshell and Bagasse Ash Reinforcement via Stir Casting. DOI: 10.1051/e3sconf/202450701052

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo i forni a muffola sottovuoto migliorano l'efficienza del laboratorio? Aumenta la produttività con un controllo atmosferico preciso

- Come fanno i forni a resistenza a scatola ad alta temperatura a garantire la stabilità del processo? Controllo della maestria dell'elettrolisi di ossidi fusi

- Qual è il significato dell'utilizzo di un forno a scatola per l'ossidazione del rivestimento di alluminuro di molibdeno? Master Test Termici

- Quali sono le applicazioni comuni di una muffola? Sblocca il trattamento termico di precisione per il tuo laboratorio

- In che modo il controllo programmabile della temperatura di un forno a resistenza a scatola ad alta precisione influenza le proprietà dei materiali compositi pirolizzati?

- Come garantisce una fornace a muffola un riscaldamento uniforme e previene la contaminazione? Scopri i Segreti Chiave del Design

- Quale ruolo svolge una fornace a muffola ad alta temperatura nella preparazione dell'argilla attivata con acidi? Meccanismi termici chiave

- Perché un forno a muffola è essenziale per le nanoparticelle di MgO drogate con Ni e Zn? Calcinazione Master per la Sintesi di Fasi Pure