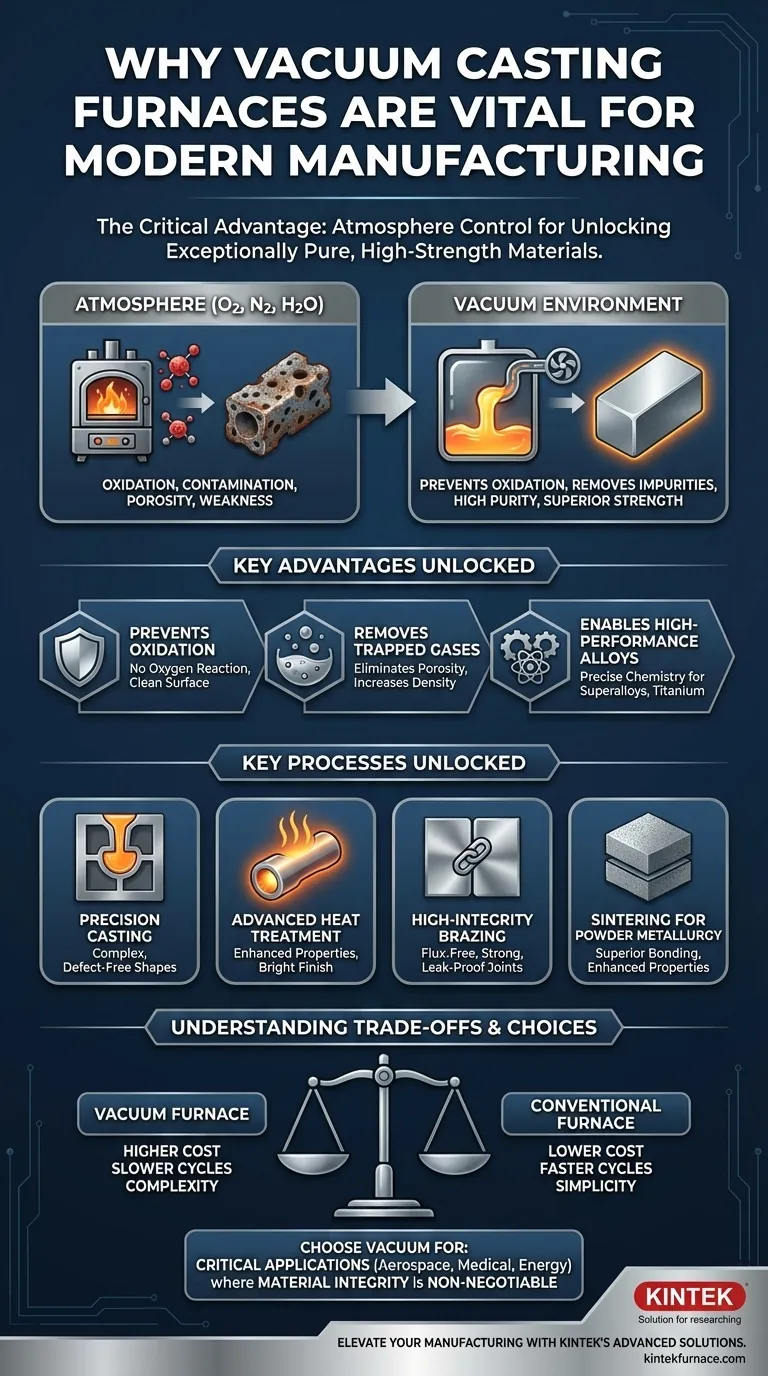

Nella loro essenza, i forni per la fusione sottovuoto sono vitali perché creano un ambiente privo di aria e altri gas durante la lavorazione dei metalli ad alta temperatura. Questo atto apparentemente semplice di rimozione dell'atmosfera impedisce fondamentalmente l'ossidazione e la contaminazione, consentendo la creazione di materiali eccezionalmente puri e ad alta resistenza, impossibili da produrre con metodi convenzionali.

Il vantaggio critico di un forno sottovuoto non è solo ciò che fa, ma ciò che rimuove. Eliminando l'interferenza atmosferica, sblocca un livello di controllo del materiale e di purezza essenziale per le applicazioni più esigenti nell'industria moderna.

Il Vantaggio Fondamentale: Controllare l'Atmosfera

Riscaldare il metallo all'aria aperta, o anche in un forno standard, introduce ossigeno e altri gas reattivi. Ciò provoca reazioni chimiche indesiderate che compromettono la qualità finale del materiale. Un forno sottovuoto risolve questo problema rimuovendo l'atmosfera prima di applicare il calore.

Prevenire l'Ossidazione e la Contaminazione

Quando i metalli vengono riscaldati, reagiscono prontamente con l'ossigeno, formando ossidi sulla superficie e all'interno del materiale. Questa ossidazione indebolisce il metallo e può rovinare le sue proprietà desiderate.

Un ambiente sottovuoto, per definizione, non contiene praticamente ossigeno, prevenendo completamente l'ossidazione anche a temperature estreme. Ciò assicura che la superficie del materiale rimanga pulita e che la sua chimica interna rimanga inalterata.

Rimuovere Gas Intrappolati e Impurità

Il vuoto estrae attivamente i gas disciolti, come idrogeno e azoto, dal metallo fuso. Questi gas intrappolati sono la causa principale della porosità, un difetto critico che crea punti deboli nel prodotto finale.

Degasando il materiale, il forno produce pezzi più densi, resistenti e affidabili sotto stress. Questo processo è essenziale per creare componenti privi di vuoti per applicazioni critiche.

Consentire Leghe ad Alte Prestazioni

Settori come quello aerospaziale e degli impianti medici si affidano a superleghe e metalli speciali (come il titanio) con composizioni chimiche altamente specifiche.

Anche tracce di contaminazione atmosferica possono alterare queste ricette precise, degradando le prestazioni. I forni sottovuoto forniscono l'ambiente inerte necessario per fondere, miscelare e colare queste leghe sensibili senza comprometterne l'integrità.

Processi Chiave Sbloccati dalla Tecnologia del Vuoto

Sebbene il termine "fusione" sia nella domanda, la tecnologia abilita una serie di processi di produzione avanzati. Comprendere questi processi rivela la portata completa della sua importanza.

Fusione e Colata di Precisione

Questo è il processo di creazione di una forma finale a partire da metallo fuso. Sottovuoto, il pezzo fuso risultante è privo di difetti dovuti ai gas e di ossidi superficiali, rendendolo ideale per pale di turbine, impianti medici e altri componenti sottoposti a stress elevato.

Trattamento Termico Avanzato

Il trattamento termico modifica la struttura cristallina interna di un metallo per migliorarne le proprietà, come durezza o duttilità. Eseguirlo sottovuoto assicura una finitura pulita e brillante e previene il degrado della superficie del materiale durante il processo.

Brasatura e Giunzione ad Alta Integrità

La brasatura sottovuoto è un metodo per unire due pezzi di metallo. Produce giunzioni eccezionalmente forti, pulite e a tenuta stagna senza la necessità di fondenti corrosivi, poiché il vuoto stesso funge da agente pulente. Questo è fondamentale per l'assemblaggio di componenti elettronici e aerospaziali complessi.

Sinterizzazione per la Metallurgia delle Polveri

La sinterizzazione è il processo di fusione di metalli in polvere in un pezzo solido e denso mediante calore. Un vuoto assicura che non si formino ossidi sulle particelle di polvere, portando a un legame superiore e a un componente finale con proprietà meccaniche migliorate.

Comprendere i Compromessi

Nonostante i loro vantaggi, i forni sottovuoto non sono una soluzione universale. I loro benefici comportano considerazioni chiare e importanti.

Elevato Investimento Iniziale e Costi Operativi

I forni sottovuoto sono significativamente più complessi e costosi delle loro controparti a pressione atmosferica. Le pompe per il vuoto, i sistemi di controllo e l'ingegneria della camera rappresentano un investimento di capitale notevole.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un vuoto spinto richiede tempo. La fase di pompaggio aggiunge tempo al ciclo complessivo per ogni lotto, il che può rendere il processo più lento rispetto ai metodi di riscaldamento convenzionali per la produzione ad alto volume e a specifiche inferiori.

Maggiore Complessità Operativa

L'uso e la manutenzione di un forno sottovuoto richiedono una formazione specializzata. La gestione dei livelli di vuoto, la prevenzione delle perdite e la manutenzione dei sistemi complessi sono più impegnative rispetto alla gestione di un forno standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto deve essere guidata dai requisiti non negoziabili del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Per applicazioni in aerospaziale, energia o dispositivi medici dove il fallimento non è un'opzione, un forno sottovuoto è essenziale.

- Se il tuo obiettivo principale è creare giunzioni forti e prive di fondente: Per assemblaggi complessi o componenti che devono essere perfettamente puliti, la brasatura sottovuoto è la scelta superiore.

- Se il tuo obiettivo principale è la produzione ad alto volume sensibile ai costi: Per parti di uso generale dove una leggera ossidazione superficiale è accettabile, un forno atmosferico tradizionale è spesso più pratico.

In definitiva, l'adozione della tecnologia dei forni sottovuoto è una decisione strategica per dare priorità all'integrità del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per evitare il degrado superficiale e interno dei metalli durante il riscaldamento. |

| Rimuove le Impurità | Estrae gas disciolti come idrogeno e azoto per ridurre la porosità e aumentare la resistenza. |

| Consente Leghe ad Alte Prestazioni | Permette la fusione e la colata di precisione di materiali sensibili come superleghe e titanio senza contaminazione. |

| Processi Chiave | Include fusione di precisione, trattamento termico avanzato, brasatura sottovuoto e sinterizzazione per risultati superiori. |

| Compromessi | Costi più elevati, tempi di ciclo più lenti e maggiore complessità operativa rispetto ai forni convenzionali. |

Eleva la Tua Produzione con i Forni Sottovuoto Avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche. Che tu sia nei settori aerospaziale, dei dispositivi medici o energetico, i nostri forni sottovuoto assicurano la massima purezza, resistenza e affidabilità del materiale per applicazioni critiche. Non lasciare che la contaminazione ti freni: contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e guidare le tue innovazioni in avanti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori