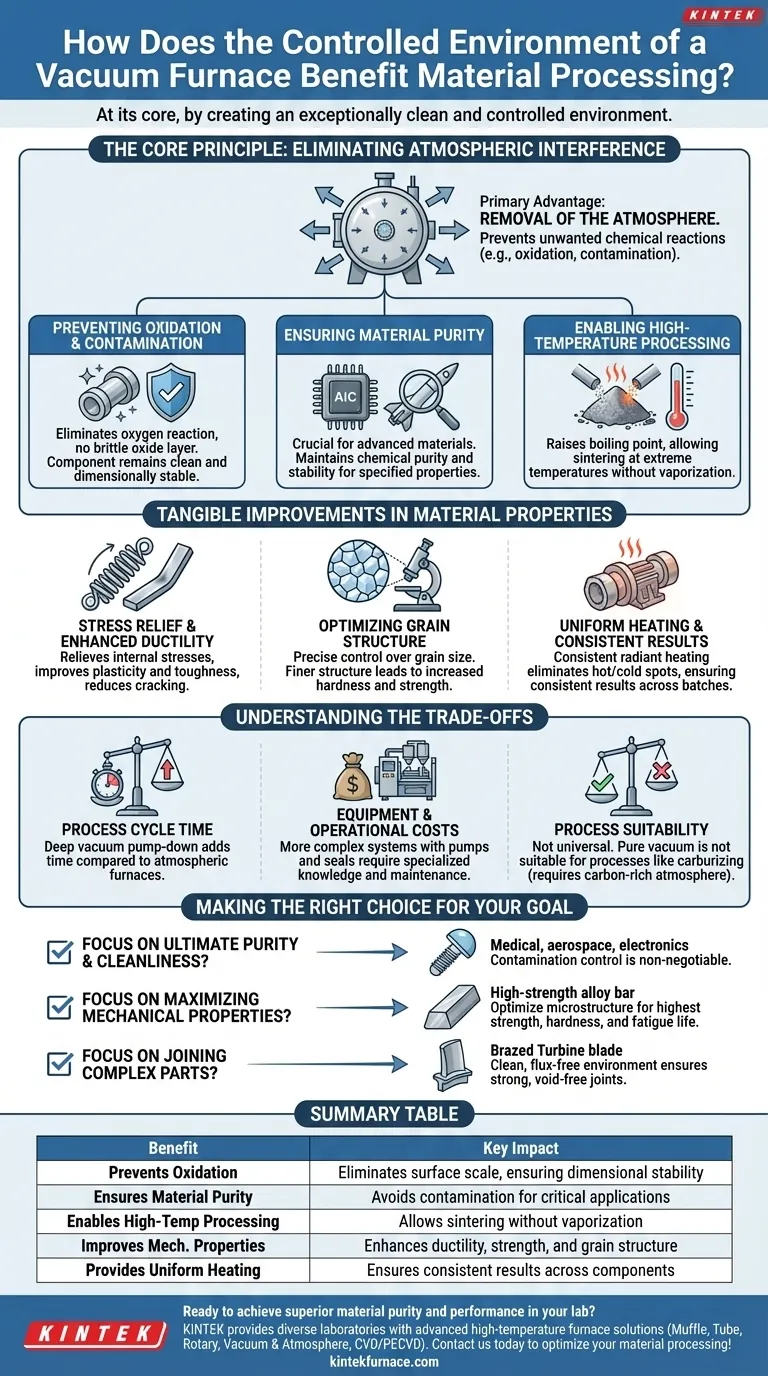

Fondamentalmente, un forno a vuoto avvantaggia la lavorazione dei materiali creando un ambiente eccezionalmente pulito e controllato. Rimuovendo i gas atmosferici come ossigeno e azoto, previene fondamentalmente reazioni chimiche indesiderate come l'ossidazione e la contaminazione, consentendo un trattamento termico che preserva o migliora le proprietà intrinseche del materiale.

Il vantaggio principale di un forno a vuoto non è solo l'applicazione del calore, ma la rimozione dell'atmosfera. Questa singola azione elimina la causa principale della maggior parte dei difetti legati al calore, garantendo che il materiale finale sia definito dalla sua composizione e struttura previste, non da reazioni chimiche indesiderate.

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

La caratteristica distintiva di un forno a vuoto è la sua capacità di creare un'atmosfera "negativa". Pompando via i gas reattivi, fornisce un ambiente stabile in cui il calore può fare il suo lavoro senza causare effetti collaterali indesiderati.

Prevenire l'Ossidazione e la Contaminazione

Il vantaggio più immediato della rimozione dell'aria è la prevenzione dell'ossidazione. Quando riscaldati, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando uno strato di ossido fragile e indesiderabile (scaglia) sulla superficie.

Un ambiente sottovuoto elimina completamente questo rischio. Ciò garantisce che il componente rimanga pulito, dimensionalmente stabile e privo di impurità superficiali che possono comprometterne le prestazioni.

Garantire la Purezza del Materiale

Per i materiali avanzati utilizzati in ambito aerospaziale, medico ed elettronico, anche tracce di contaminazione possono essere catastrofiche. Un forno a vuoto garantisce che nessun elemento estraneo dall'atmosfera venga introdotto durante il ciclo di riscaldamento.

Questo mantiene la purezza chimica e la stabilità del materiale, il che è fondamentale per raggiungere le sue proprietà elettriche, meccaniche o chimiche specificate.

Abilitare la Lavorazione ad Alte Temperature

Alcuni processi richiedono temperature così elevate che i materiali vaporizzerebbero a pressione atmosferica normale. Abbassando la pressione, il vuoto aumenta il punto di ebollizione di questi elementi.

Ciò consente a processi come la sinterizzazione di avvenire a temperature estreme. I materiali possono essere riscaldati fino a quando non iniziano a densificarsi e a fondersi senza trasformarsi in gas, il che è essenziale per creare parti forti e dense da metalli o ceramiche in polvere.

Miglioramenti Tangibili nelle Proprietà del Materiale

L'eliminazione dell'interferenza atmosferica si traduce direttamente in caratteristiche del materiale superiori e più coerenti. L'ambiente controllato consente una manipolazione precisa della struttura interna di un materiale.

Rilascio dello Stress e Dutttilità Migliorata

La ricottura sotto vuoto è altamente efficace nel alleviare le sollecitazioni interne accumulate durante i processi di produzione come la lavorazione o la formatura.

Questo ciclo di riscaldamento e raffreddamento controllato, libero dal rischio di ossidazione, migliora la plasticità (duttilità) e la tenacità del materiale, rendendolo meno incline alla rottura sotto carico.

Ottimizzazione della Struttura del Grano

Il trattamento termico sotto vuoto consente un controllo preciso sulla struttura cristallina o granulare del materiale. Questo processo può essere utilizzato per affinamento della granulometria, che influisce direttamente sulle proprietà meccaniche.

Per molte leghe, una struttura granulare più fine porta ad un aumento della durezza e della resistenza, rendendo il trattamento sotto vuoto essenziale per applicazioni ad alte prestazioni e ad alta resistenza.

Riscaldamento Uniforme e Risultati Coerenti

I moderni forni a vuoto offrono un'eccezionale uniformità di temperatura. L'assenza di correnti d'aria consente un riscaldamento radiante altamente coerente, garantendo che l'intera parte, indipendentemente dalla sua geometria, raggiunga la temperatura target contemporaneamente.

Questa uniformità elimina i punti caldi e freddi, garantendo risultati costanti in tutto il componente e da un lotto all'altro.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è una soluzione universale. I suoi benefici comportano considerazioni pratiche.

Tempo del Ciclo di Processo

Il raggiungimento di un vuoto spinto richiede una fase di "pompa", che aggiunge tempo al ciclo di processo complessivo rispetto a un forno atmosferico. Il tempo richiesto dipende dalle dimensioni del forno e dal livello di vuoto desiderato.

Costi di Attrezzatura e Operativi

I forni a vuoto sono più complessi e costosi da acquistare e mantenere rispetto alle loro controparti atmosferiche. Le pompe per vuoto, le guarnizioni e i sistemi di controllo richiedono conoscenze specializzate e manutenzione regolare.

Idoneità al Processo

Non tutti i trattamenti termici beneficiano di un vuoto puro. Alcuni processi, come la carburazione, richiedono un'atmosfera specifica e ricca di carbonio per diffondere il carbonio nella superficie dell'acciaio. Sebbene molti forni a vuoto possano eseguire questa operazione riempiendo con un gas controllato, un vuoto puro sarebbe controproducente.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dalla qualità e dalle prestazioni richieste del componente finale.

- Se il tuo obiettivo principale è la massima purezza e pulizia: Per impianti medici, componenti aerospaziali o elettronica sensibile, il controllo della contaminazione di un forno a vuoto è irrinunciabile.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche: Per raggiungere i più alti livelli di resistenza, durezza e durata a fatica nelle leghe avanzate, il trattamento sotto vuoto fornisce il controllo necessario per ottimizzare la microstruttura del materiale.

- Se il tuo obiettivo principale è unire parti complesse: Per la brasatura ad alta resistenza, l'ambiente pulito e privo di flussi del vuoto garantisce una giunzione forte e priva di vuoti, impossibile da ottenere all'aria aperta.

In definitiva, la scelta di un forno a vuoto è un investimento per ottenere un controllo ineguagliabile sull'integrità finale del materiale.

Tabella riassuntiva:

| Beneficio | Impatto Chiave |

|---|---|

| Previene l'Ossidazione | Elimina la scaglia superficiale, garantendo stabilità dimensionale |

| Garantisce la Purezza del Materiale | Evita la contaminazione per applicazioni critiche |

| Abilita la Lavorazione ad Alte Temperature | Consente la sinterizzazione senza vaporizzazione |

| Migliora le Proprietà Meccaniche | Migliora la duttilità, la resistenza e la struttura del grano |

| Fornisce Riscaldamento Uniforme | Garantisce risultati coerenti tra i componenti |

Pronto a raggiungere una purezza e prestazioni superiori dei materiali nel tuo laboratorio? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a vuoto possono ottimizzare la lavorazione dei tuoi materiali e offrire risultati senza precedenti!

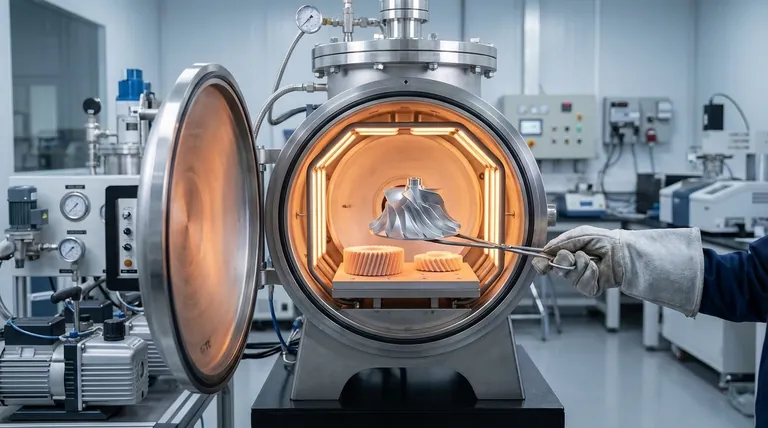

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come trasferisce principalmente il calore al pezzo in lavorazione il riscaldamento sotto vuoto? Ottieni un calore uniforme per risultati superiori

- Qual è la funzione di un sistema a vuoto nel processo di recupero per distillazione sotto vuoto delle leghe di magnesio?

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto per i processi industriali? Ottieni una qualità e un controllo dei materiali superiori

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- Quali vantaggi ambientali offre un forno a vuoto? Aumenta la sostenibilità con un trattamento termico pulito ed efficiente

- Come sono i forni a vuoto ecologici? Ottieni un trattamento termico pulito ed efficiente

- Perché viene utilizzato un forno di essiccazione sottovuoto per il trattamento di ricottura dei film polimerici iono-conduttivi? Migliorare la stabilità del film

- Quali materiali possono essere lavorati utilizzando un forno di sinterizzazione sottovuoto? Sblocca la lavorazione ad alta purezza per materiali reattivi