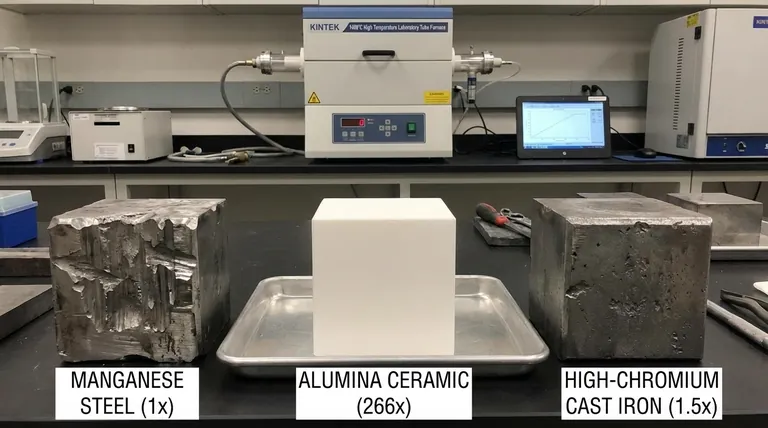

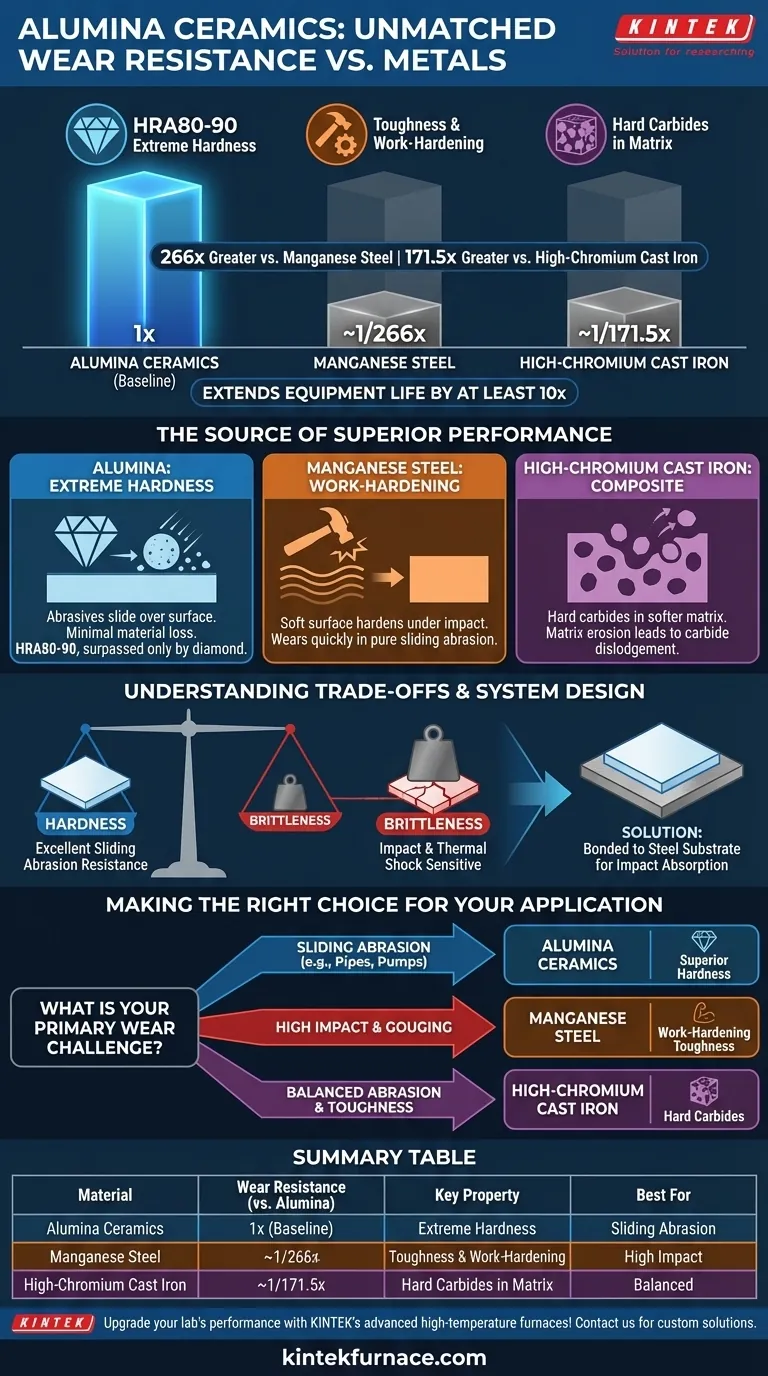

In un confronto diretto, le ceramiche di allumina mostrano una resistenza all'usura che è circa 266 volte maggiore rispetto all'acciaio al manganese e 171,5 volte maggiore rispetto alla ghisa ad alto contenuto di cromo. Questa vasta differenza di prestazioni è dovuta all'estrema durezza dell'allumina, una proprietà che le consente di estendere la vita utile delle attrezzature di almeno dieci volte in molti ambienti abrasivi.

La distinzione fondamentale risiede nelle proprietà fondamentali del materiale: l'eccezionale resistenza all'usura dell'allumina deriva dalla sua estrema durezza, mentre metalli come l'acciaio al manganese si basano sulla tenacità e sull'incrudimento. Comprendere questa differenza è la chiave per selezionare il materiale giusto per condizioni di elevata abrasione o elevato impatto.

La Fonte delle Prestazioni Superiori dell'Allumina

Per comprendere il drammatico divario di prestazioni, dobbiamo guardare oltre i semplici numeri di usura ed esaminare la scienza dei materiali sottostante. Il modo in cui questi materiali gestiscono l'attrito e l'usura è fondamentalmente diverso.

La Caratteristica Distintiva dell'Allumina: Estrema Durezza

La caratteristica distintiva della ceramica di allumina è la sua eccezionale durezza. Con un rating di durezza Rockwell di HRA80-90, la sua durezza è superata solo dal diamante.

Ciò significa che le particelle abrasive, come sabbia, carbone o altri minerali, faticano a tagliare, scalfire o graffiare la superficie ceramica. Invece di consumare il materiale, il mezzo abrasivo semplicemente scivola su di esso, con una minima perdita di materiale nel tempo.

Il Meccanismo di Usura dell'Acciaio al Manganese

L'acciaio al manganese è noto per la sua leggendaria tenacità, non per la sua durezza iniziale. Ha una capacità unica di incrudire sotto impatti ripetuti.

Se sottoposto a impatto o a stress ad alta pressione, la sua superficie si trasforma da relativamente morbida a estremamente dura e durevole. Tuttavia, in scenari di pura abrasione per scorrimento senza impatti significativi, rimane nel suo stato più morbido e si usura relativamente rapidamente.

Il Meccanismo di Usura della Ghisa ad Alto Contenuto di Cromo

La ghisa ad alto contenuto di cromo rappresenta una via di mezzo. La sua resistenza all'usura deriva da particelle dure di carburo di cromo incorporate in una matrice di ferro più morbida e duttile.

Sebbene questi carburi forniscano una buona resistenza all'abrasione — di gran lunga superiore all'acciaio al manganese nell'usura a basso impatto — la matrice circostante può comunque erodersi. Nel tempo, ciò può portare allo sradicamento dei carburi duri, accelerando il tasso di usura. L'allumina, al contrario, è un materiale monolitico uniformemente duro.

Tradurre la Resistenza in Valore Operativo

Un miglioramento di 266 volte nella resistenza all'usura non è solo un dato accademico; si traduce direttamente in significativi benefici operativi e finanziari.

Estensione della Vita Utile delle Attrezzature

L'affermazione di prolungare la vita delle attrezzature di almeno dieci volte è realistica per applicazioni dominate dall'abrasione per scorrimento. Componenti come gomiti di tubazioni, pompe per liquami, scivoli e rivestimenti di cicloni mostrano costantemente questo livello di miglioramento.

Riduzione dei Tempi di Inattività e dei Costi di Manutenzione

Componenti più duraturi portano direttamente a minori interruzioni per sostituzioni e riparazioni. Questa riduzione dei tempi di inattività aumenta la disponibilità e la produttività dell'impianto, riducendo al contempo i costi di manodopera e materiali associati a cicli di manutenzione frequenti.

Comprendere i Compromessi: Durezza vs. Fragilità

Nessun materiale è perfetto per ogni applicazione. L'estrema durezza della ceramica di allumina comporta un compromesso critico: la fragilità.

Sensibilità agli Impatti

Mentre l'allumina eccelle nel resistere all'abrasione, è suscettibile alla frattura da impatti diretti ad alta energia. Un impatto acuto e pesante che si limiterebbe ad ammaccare o deformare l'acciaio al manganese potrebbe frantumare un rivestimento ceramico di allumina non protetto.

L'Importanza della Progettazione del Sistema

A causa di questa fragilità, l'allumina è raramente utilizzata come componente strutturale autonomo. È tipicamente prodotta come piastrelle o forme personalizzate che vengono incollate a un substrato d'acciaio. L'involucro d'acciaio fornisce integrità strutturale e assorbe l'energia d'impatto, proteggendo la fragile superficie di usura in ceramica.

Limitazioni allo Shock Termico

Le fluttuazioni di temperatura rapide ed estreme (shock termico) possono anche indurre stress e causare crepe nelle ceramiche. I metalli sono generalmente molto più resistenti a questo tipo di stress. Pertanto, l'ambiente termico deve essere una considerazione chiave durante la selezione dei materiali.

Scegliere il Materiale Giusto per la Tua Applicazione

Il materiale ottimale è quello le cui proprietà contrastano meglio i fenomeni di usura specifici delle tue attrezzature.

- Se la tua sfida principale è l'abrasione per scorrimento: la ceramica di allumina è la scelta definitiva grazie alla sua durezza superiore, offrendo una vita utile che può essere un ordine di grandezza maggiore rispetto agli acciai resistenti all'usura.

- Se la tua applicazione comporta impatti e scalfitture elevate: l'acciaio al manganese è l'opzione superiore, poiché la sua capacità di incrudire e resistere alla frattura è più critica della pura durezza superficiale.

- Se hai bisogno di un equilibrio tra resistenza all'abrasione e tenacità: la ghisa ad alto contenuto di cromo offre un significativo miglioramento rispetto agli acciai standard per l'usura abrasiva senza le preoccupazioni di sensibilità agli impatti delle ceramiche pure.

Combinando correttamente le proprietà del materiale con lo specifico meccanismo di usura, puoi passare da un ciclo di frequenti riparazioni a uno di affidabilità operativa a lungo termine.

Tabella Riepilogativa:

| Materiale | Moltiplicatore di Resistenza all'Usura (vs. Allumina) | Proprietà Chiave | Ideale Per |

|---|---|---|---|

| Ceramiche di Allumina | 1x (Base) | Durezza Estrema (HRA80-90) | Abrasione per Scorrimento |

| Acciaio al Manganese | ~1/266x | Tenacità & Incrudimento | Alto Impatto |

| Ghisa ad Alto Contenuto di Cromo | ~1/171.5x | Carburi Duri in Matrice | Equilibrio Abrasione & Tenacità |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD personalizzati per diversi laboratori. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e la durata. Contattaci oggi per discutere come i nostri prodotti possono aiutarti a ottenere risultati superiori in ambienti abrasivi e ad alto impatto!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura