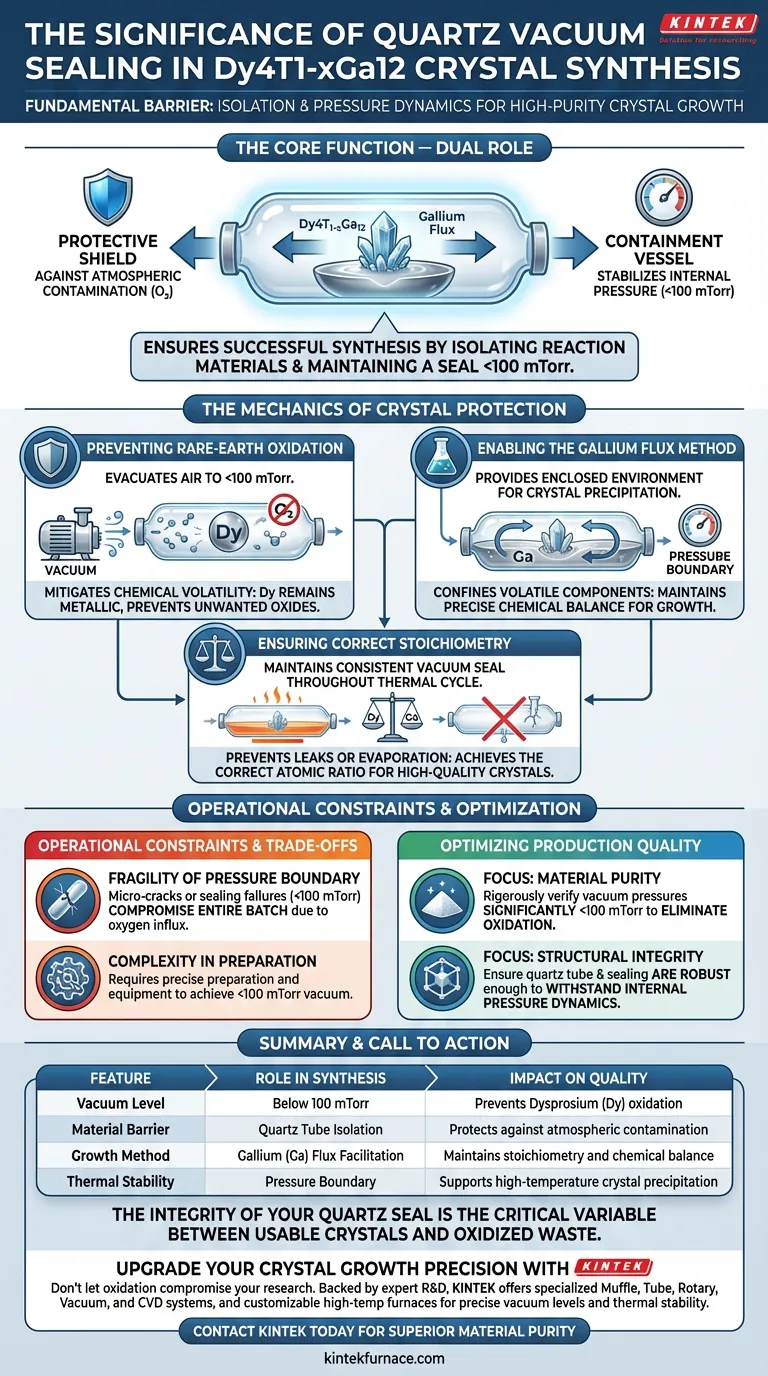

La tecnologia di sigillatura sottovuoto al quarzo è la barriera fondamentale che garantisce la sintesi di successo dei cristalli di Dy4T1-xGa12. Funziona isolando i materiali di reazione dall'ambiente esterno e mantenendo una sigillatura a pressioni inferiori a 100 mTorr. Questo specifico ambiente sottovuoto impedisce efficacemente la rapida ossidazione delle terre rare di disprosio (Dy) a temperature elevate, creando al contempo le dinamiche di pressione chiusa necessarie affinché il metodo del flusso di gallio (Ga) funzioni correttamente.

Il valore principale di questa tecnologia risiede nel suo duplice ruolo: agisce come uno scudo protettivo contro la contaminazione atmosferica e come un recipiente di contenimento che stabilizza la pressione interna richiesta per la crescita di cristalli stechiometrici ad alta purezza.

La meccanica della protezione dei cristalli

Prevenzione dell'ossidazione delle terre rare

Il rischio più immediato nella produzione di Dy4T1-xGa12 è la volatilità chimica dei suoi componenti.

Gli elementi delle terre rare, in particolare il disprosio (Dy), sono altamente suscettibili all'ossidazione quando esposti all'aria ad alte temperature.

La sigillatura sottovuoto al quarzo attenua questo rischio evacuando l'aria a livelli inferiori a 100 mTorr, garantendo che il Dy rimanga metallico e reattivo solo con i componenti previsti, anziché formare ossidi indesiderati.

Abilitazione del metodo del flusso di gallio

Oltre alla protezione, il tubo di quarzo sigillato svolge un ruolo attivo nella meccanica di crescita.

La produzione di questi cristalli si basa sul metodo del flusso di gallio (Ga), che richiede un ambiente specifico e chiuso per facilitare la precipitazione dei cristalli.

Il tubo di quarzo funge da robusto confine di pressione, confinando i componenti volatili all'interno di un sistema chiuso per mantenere il preciso equilibrio chimico necessario per la crescita.

Garantire la corretta stechiometria

L'obiettivo finale del processo è ottenere il corretto rapporto atomico, o stechiometria.

Qualsiasi perdita o fallimento nell'isolamento altererebbe la concentrazione dei reagenti tramite ossidazione o evaporazione.

Mantenendo una sigillatura sottovuoto costante, il sistema garantisce che il rapporto tra disprosio e gallio rimanga costante durante l'intero ciclo termico, con conseguente ottenimento di cristalli di alta qualità.

Vincoli operativi e compromessi

La fragilità del confine di pressione

Sebbene il quarzo sia un eccellente materiale per l'isolamento termico, introduce vincoli fisici.

La sigillatura deve rimanere intatta sotto rigoroso stress termico; eventuali micro-crepe o fallimenti della sigillatura romperanno immediatamente il vuoto (< 100 mTorr).

Questa perdita di vuoto compromette l'intero lotto, poiché l'afflusso di ossigeno degraderà istantaneamente i materiali delle terre rare.

Complessità nella preparazione

Ottenere un vuoto inferiore a 100 mTorr richiede una preparazione e attrezzature precise.

Ciò aggiunge un livello di complessità al processo di produzione rispetto ai metodi a sistema aperto.

Tuttavia, per il Dy4T1-xGa12, questo compromesso è inevitabile, poiché i metodi aperti non possono supportare la necessaria stabilità chimica per questi materiali specifici.

Ottimizzazione della qualità di produzione

Per massimizzare la resa e la qualità della crescita dei cristalli, dare priorità ai seguenti aspetti in base ai propri obiettivi specifici:

- Se la tua priorità principale è la purezza del materiale: Verifica rigorosamente che il tuo sistema sottovuoto raggiunga costantemente pressioni significativamente inferiori a 100 mTorr per eliminare completamente i rischi di ossidazione per il disprosio.

- Se la tua priorità principale è l'integrità strutturale: Assicurati che lo spessore della parete del tubo di quarzo e la tecnica di sigillatura siano sufficientemente robusti da resistere alle dinamiche di pressione interna del flusso di gallio alle temperature di picco.

L'integrità della tua sigillatura al quarzo è la variabile più critica nel determinare se produrrai un cristallo utilizzabile o un campione di scarti ossidati.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di Dy4T1-xGa12 | Impatto sulla qualità |

|---|---|---|

| Livello di vuoto | Inferiore a 100 mTorr | Previene l'ossidazione del disprosio (Dy) |

| Barriera materiale | Isolamento del tubo di quarzo | Protegge dalla contaminazione atmosferica |

| Metodo di crescita | Facilitazione del flusso di gallio (Ga) | Mantiene la stechiometria e l'equilibrio chimico |

| Stabilità termica | Confine di pressione | Supporta la precipitazione di cristalli ad alta temperatura |

Aggiorna la precisione della tua crescita cristallina con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca sui materiali delle terre rare. L'integrità della tua sigillatura al quarzo fa la differenza tra cristalli di Dy4T1-xGa12 ad alta purezza e scarti ossidati.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili progettati per mantenere livelli di vuoto precisi e stabilità termica. Sia che tu stia scalando la produzione o affinando la stechiometria dei materiali, le nostre soluzioni ad alte prestazioni sono su misura per le tue esigenze di laboratorio uniche.

Pronto a ottenere una purezza dei materiali superiore? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolgono le pompe e le camere a vuoto nel test a pressione ridotta? Padroneggiare il controllo qualità dell'alluminio

- Perché l'uso di crogioli di grafite ad alta purezza è essenziale? Proteggere l'acciaio al manganese-TiC durante la sinterizzazione

- Qual è la velocità di raffreddamento raccomandata per il tubo di forni in allumina? Prevenire lo shock termico e prolungare la vita del tubo

- Che tipo di motore utilizza la pompa da vuoto multifunzione ad acqua circolante? Scopri i suoi vantaggi senza olio

- Qual è il ruolo chiave di un mulino nella preparazione delle materie prime per esperimenti di evaporazione e condensazione del magnesio? Massimizzare la reattività e la resa

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Perché è necessario un controllore di flusso di massa (MFC) ad alta precisione nella fusione della lega ferronichel? Garantire la purezza del metallo

- Perché utilizzare un crogiolo di allumina con coperchio per la pirolisi della glicina? Ottimizza la sintesi dei tuoi compositi a base di carbonio