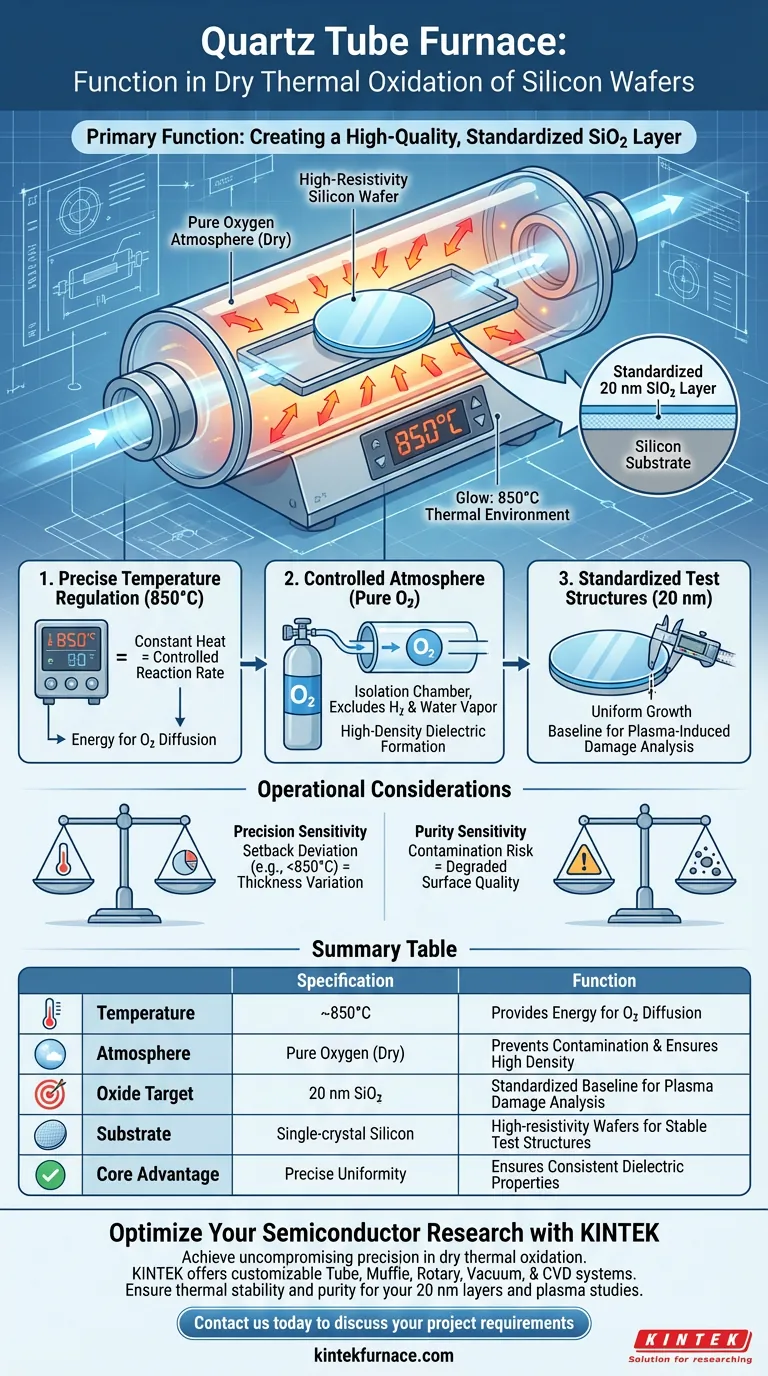

La funzione principale di un forno a tubo di quarzo in questo contesto è fornire un ambiente rigorosamente controllato per la crescita di uno strato di ossido termico (SiO2) di alta qualità su wafer di silicio monocristallino. Mantenendo una temperatura precisa di circa 850°C in un'atmosfera di ossigeno puro, il forno facilita la reazione chimica necessaria per creare uno strato di ossido uniforme e standardizzato. Questo processo è un prerequisito fondamentale per analisi avanzate, come lo studio dei meccanismi di danno indotti dal plasma.

Nell'ossidazione termica a secco, il forno a tubo di quarzo agisce come un reattore ad alta precisione che combina calore stabile e ossigeno puro per far crescere uno strato standardizzato di SiO2 di 20 nm, fungendo da base affidabile per la valutazione delle proprietà dei wafer di silicio.

Meccanica della crescita dell'ossido

Regolazione precisa della temperatura

La capacità principale del forno a tubo di quarzo è la sua capacità di mantenere un rigoroso ambiente termico, tipicamente centrato intorno a 850°C.

Questa specifica impostazione di alta temperatura fornisce l'energia necessaria alle molecole di ossigeno per diffondersi nella superficie del silicio.

Un calore costante è vitale per garantire che la reazione proceda a una velocità controllata su tutto il wafer.

Creazione di un'atmosfera controllata

Il termine "secco" nell'ossidazione termica a secco si riferisce specificamente all'uso di un'atmosfera di ossigeno puro all'interno del tubo.

Il tubo di quarzo funge da camera di isolamento, proteggendo i wafer di silicio ad alta resistività da contaminanti esterni.

Escludendo idrogeno o vapore acqueo, il forno garantisce la formazione di uno strato dielettrico denso e di alta qualità.

Creazione di strutture di prova standardizzate

Garanzia di uniformità

Per la ricerca su argomenti sensibili come il danno indotto dal plasma, le dimensioni fisiche della struttura di prova devono essere esatte.

Il forno consente la crescita uniforme dello strato di ossido, mirando tipicamente a uno spessore preciso di 20 nm.

Questa uniformità garantisce che eventuali variazioni osservate nei test successivi siano dovute alle variabili sperimentali, non a difetti nella struttura iniziale del wafer.

Formazione di dielettrici di alta qualità

L'interazione tra silicio monocristallino e ossigeno puro crea un'interfaccia superiore rispetto ad altri metodi.

Ciò si traduce in uno strato robusto di ossido termico (SiO2) elettricamente stabile.

Tale stabilità è essenziale quando si utilizzano wafer ad alta resistività per creare strutture iniziali standardizzate.

Considerazioni operative e compromessi

La necessità di precisione

Sebbene il forno a tubo di quarzo fornisca risultati di alta qualità, si basa interamente sulla stabilità dei parametri di processo.

Una deviazione dal setpoint di 850°C può alterare la velocità di crescita, portando a variazioni nello spessore target di 20 nm.

Sensibilità alla purezza

Il vantaggio dell'uso di un'atmosfera di ossigeno puro viene perso se l'ambiente è compromesso.

Il tubo di quarzo deve essere mantenuto meticolosamente per prevenire la contaminazione da particolato, che degraderebbe la qualità della superficie del silicio monocristallino.

Applicazione al tuo processo

Per massimizzare l'utilità di un forno a tubo di quarzo per la lavorazione dei wafer di silicio, allinea i tuoi controlli operativi con i tuoi risultati specifici:

- Se il tuo obiettivo principale è la coerenza della ricerca: Calibra rigorosamente il forno a 850°C per garantire che lo strato di ossido risultante di 20 nm sia identico in tutti i lotti di campioni.

- Se il tuo obiettivo principale è l'analisi dei difetti: Dai priorità alla purezza dell'apporto di ossigeno per escludere la contaminazione come fonte di danno durante gli studi sul plasma.

Sfruttando l'ambiente preciso di un forno a tubo di quarzo, stabilisci la base fondamentale richiesta per un'accurata analisi dei semiconduttori.

Tabella riassuntiva:

| Parametro | Specifiche | Funzione |

|---|---|---|

| Temperatura | ~850°C | Fornisce energia per la diffusione dell'ossigeno |

| Atmosfera | Ossigeno Puro (Secco) | Previene la contaminazione e garantisce alta densità |

| Obiettivo Ossido | SiO2 di 20 nm | Base standardizzata per l'analisi del danno da plasma |

| Substrato | Silicio Monocristallino | Wafer ad alta resistività per strutture di prova stabili |

| Vantaggio Principale | Precisione Uniforme | Garantisce proprietà dielettriche coerenti tra i lotti |

Ottimizza la tua ricerca sui semiconduttori con KINTEK

Ottieni una precisione senza compromessi nei tuoi processi di ossidazione termica a secco con le soluzioni termiche leader del settore di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia facendo crescere strati di ossido di 20 nm o conducendo studi avanzati sul danno indotto dal plasma, le nostre attrezzature garantiscono la stabilità termica e la purezza richieste dalla tua ricerca. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come i nostri forni ingegnerizzati da esperti possono elevare la tua analisi dei materiali.

Guida Visiva

Riferimenti

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cosa distingue un forno tubolare compatto dagli altri tipi? Ideale per la precisione di laboratorio su piccola scala

- Qual è il significato del controllo della velocità di raffreddamento in un forno tubolare ad alta precisione per h-ScFeO3? Prova la stabilità ora

- Come vengono utilizzate le fornaci orizzontali nell'analisi termica? Riscaldamento di precisione per test accurati sui materiali

- Quale ruolo svolgono i forni a tubo o a muffola da laboratorio nella simulazione del comportamento dell'acciaio SCM435? Ottimizzare la ricerca sui materiali

- Quali condizioni di processo fondamentali fornisce un forno tubolare durante la calcinazione del catalizzatore Ni-TiN? Padroneggia la catalisi precisa

- Qual è il ruolo specifico di un forno tubolare nel pre-trattamento dei catalizzatori a base di carbone attivo? Modifica di precisione

- Qual è la funzione di un forno tubolare ad alta temperatura nella sintesi del grafene drogato con eteroatomi?

- Quali fattori influenzano il prezzo di un forno a tubo a vuoto? Fattori chiave e suggerimenti per un investimento intelligente