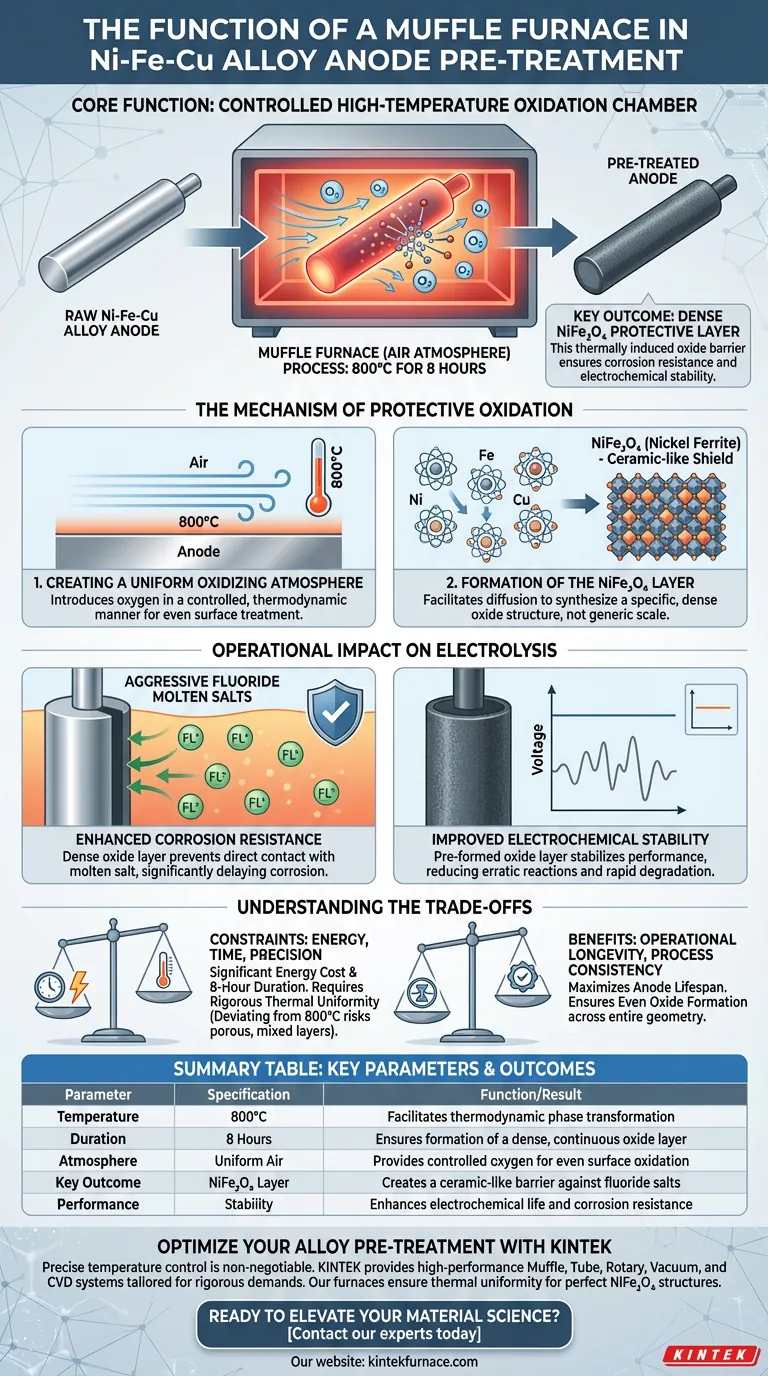

Nel pre-trattamento degli anodi in lega Ni-Fe-Cu, il forno a muffola funge da camera controllata per l'ossidazione ad alta temperatura. Sottopone la lega a un ambiente d'aria uniforme a 800°C precisi per una durata di 8 ore per ingegnerizzare le proprietà superficiali del materiale prima dell'uso.

Il forno a muffola è fondamentale per generare uno strato protettivo denso di $\text{NiFe}_2\text{O}_4$ sulla superficie dell'anodo. Questa barriera ossida indotta termicamente è il meccanismo primario che garantisce la resistenza alla corrosione e la stabilità elettrochimica dell'anodo quando immerso in sali fusi di fluoruro aggressivi.

Il Meccanismo di Ossidazione Protettiva

Per comprendere la necessità del forno a muffola, è necessario guardare oltre la semplice applicazione di calore. L'obiettivo non è semplicemente riscaldare il materiale, ma guidare una specifica trasformazione di fase chimica sulla superficie della lega.

Creazione di un'Atmosfera Ossidante Uniforme

Il forno a muffola utilizza un'atmosfera d'aria per introdurre ossigeno sulla superficie della lega in modo altamente controllato.

Mantenendo una temperatura costante di 800°C, il forno garantisce che il processo di ossidazione sia termodinamico piuttosto che caotico. Questa coerenza è vitale per trattare uniformemente l'intera area superficiale dell'anodo.

Formazione dello Strato di $\text{NiFe}_2\text{O}_4$

Lo scopo principale di questo trattamento termico di 8 ore è la sintesi di $\text{NiFe}_2\text{O}_4$ (ferrite di nichel).

Questa non è una ruggine o una scaglia generica; è una struttura ossida specifica e densa. Il forno a muffola facilita la diffusione degli atomi necessari per costruire questo strato, trasformando la superficie grezza della lega in uno scudo simile alla ceramica.

Impatto Operativo sull'Elettrolisi

Il pre-trattamento nel forno a muffola determina direttamente la durata e l'efficienza dell'anodo durante il processo di elettrolisi effettivo.

Resistenza alla Corrosione Migliorata

I sali fusi di fluoruro sono chimicamente aggressivi e possono degradare rapidamente i metalli non trattati.

Lo strato ossido denso formato nel forno agisce come una barriera fisica e chimica. Impedisce al sale fuso di entrare in contatto diretto con il metallo reattivo vulnerabile sottostante, ritardando significativamente la corrosione.

Stabilità Elettrochimica Migliorata

Oltre alla protezione fisica, il pre-trattamento stabilizza le prestazioni elettrochimiche dell'anodo.

Gli anodi che subiscono questa specifica ossidazione termica mantengono un comportamento costante durante l'elettrolisi. Lo strato ossido preformato riduce la probabilità di reazioni erratiche o di rapida degradazione che si verificherebbero se la lega grezza fosse esposta direttamente all'elettrolita.

Comprendere i Compromessi

Sebbene il pre-trattamento con forno a muffola sia efficace, introduce specifici vincoli che devono essere gestiti.

Intensità Energetica e Temporale

La necessità di 8 ore a 800°C rappresenta un costo energetico significativo e un collo di bottiglia nel processo. Questo è un processo batch che non può essere affrettato; accorciare il tempo o abbassare la temperatura rischia di formare uno strato ossido poroso o incompleto che fallirà nel sale fuso.

Criticità della Precisione della Temperatura

La formazione della specifica fase $\text{NiFe}_2\text{O}_4$ dipende dalla temperatura. Deviare significativamente dal bersaglio di 800°C può comportare fasi ossidate miste che non offrono la stessa densità o qualità protettive. Il forno deve essere in grado di garantire una rigorosa uniformità termica per prevenire "punti caldi" o "punti freddi" sulla superficie dell'anodo.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di un forno a muffola in questo contesto riguarda lo scambio di tempo di elaborazione per la longevità operativa.

- Se il tuo obiettivo principale è Massimizzare la Durata dell'Anodo: Aderisci rigorosamente al protocollo di 800°C per 8 ore per garantire che lo strato ossido sia completamente denso e continuo.

- Se il tuo obiettivo principale è la Coerenza del Processo: Assicurati che il tuo forno sia calibrato per un'elevata uniformità termica per garantire che la fase $\text{NiFe}_2\text{O}_4$ si formi uniformemente su tutta la geometria dell'anodo.

Il forno a muffola trasforma l'anodo da una lega metallica grezza in un componente composito in grado di sopravvivere all'ambiente estremo dell'elettrolisi del fluoruro.

Tabella Riassuntiva:

| Parametro | Specifiche | Funzione/Risultato |

|---|---|---|

| Temperatura | 800°C | Facilita la trasformazione di fase termodinamica |

| Durata | 8 Ore | Garantisce la formazione di uno strato ossido denso e continuo |

| Atmosfera | Aria Uniforme | Fornisce ossigeno controllato per un'ossidazione superficiale uniforme |

| Risultato Chiave | Strato di NiFe2O4 | Crea una barriera simile alla ceramica contro i sali di fluoruro |

| Prestazioni | Stabilità | Migliora la vita elettrochimica e la resistenza alla corrosione |

Ottimizza il Tuo Pre-trattamento della Lega con KINTEK

Il controllo preciso della temperatura è non negoziabile quando si ingegnerizzano strati ossidi densi per l'elettrolisi. Supportato da R&D esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, su misura per le rigorose esigenze di laboratorio e industriali.

I nostri forni ad alta temperatura personalizzabili garantiscono l'uniformità termica necessaria per sintetizzare perfette strutture protettive di $\text{NiFe}_2\text{O}_4$, massimizzando la durata del tuo anodo e l'efficienza del processo.

Pronto a elevare la tua scienza dei materiali? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Quali sono le tipiche applicazioni di laboratorio di un forno a muffola? Usi essenziali per un trattamento termico preciso

- Quali attrezzature antincendio dovrebbero essere disponibili quando si utilizza un forno da banco? Attrezzatura essenziale per la sicurezza del laboratorio

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- Qual è il ruolo dei forni ad alta temperatura nella sbavatura del vetro stampato in 3D? Padroneggiare le fondamenta della silice

- Qual è il significato del controllo della velocità di riscaldamento di una fornace a muffola? Padroneggiare i parametri di pirolisi del biochar

- Quale ruolo svolge una fornace a muffola nel post-trattamento degli fotoanodi di Fe2O3? Ottimizzare la trasformazione di fase dell'ematite

- Quali tecnologie chiave sono state impiegate nella fornace a muffola per l'analisi di campioni ambientali? Ottenere risultati accurati e affidabili