La funzione principale di un forno tubolare a doppia zona nella deposizione chimica da vapore (CVD) di film polimerici bidimensionali fluorurati (2DP-F) è quella di separare l'apporto di precursori dal processo di reazione. Stabilendo due sezioni di riscaldamento indipendentemente controllabili, il sistema consente di gestire la sublimazione dei monomeri separatamente dalla polimerizzazione e deposizione che avvengono sul substrato.

Concetto chiave Ottenere film 2DP-F di alta qualità richiede un equilibrio tra la generazione di vapore e la cinetica di reazione. Il forno a doppia zona risolve questo problema isolando la temperatura di sublimazione (controllo della sorgente) dalla temperatura di deposizione (controllo della crescita), garantendo un flusso stabile di reagenti e una regolazione precisa dello spessore del film.

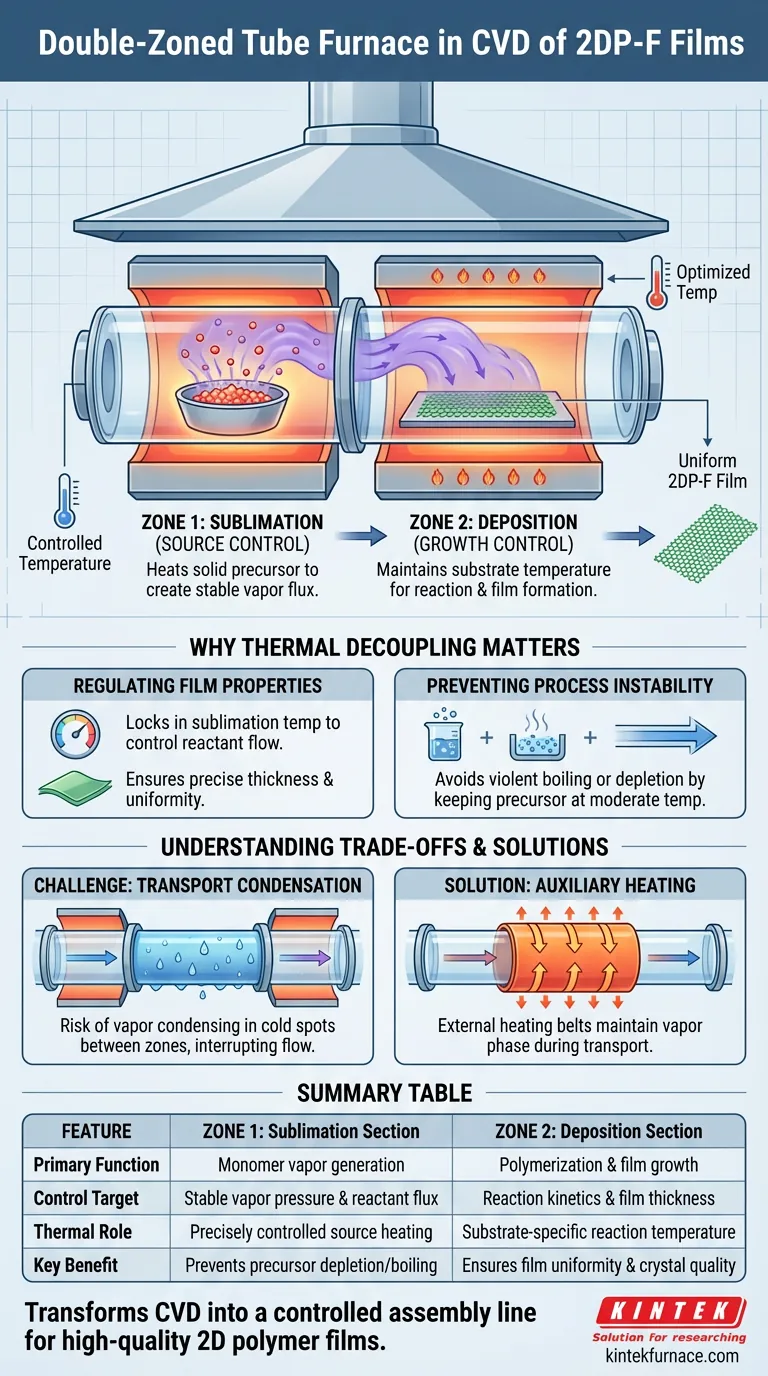

La meccanica del controllo a doppia zona

La caratteristica distintiva di questa configurazione è la capacità di mantenere un gradiente termico specifico. Non si tratta semplicemente di riscaldare; si tratta di creare ambienti termodinamici distinti per le diverse fasi del processo.

Zona 1: Sublimazione controllata

La prima zona è dedicata ai monomeri precursori. L'obiettivo qui è riscaldare il materiale sorgente solido a una temperatura precisa in cui sublima in fase vapore.

Isolando questa zona, si garantisce che i monomeri entrino in fase gassosa a una velocità stabile e controllata. Questa stabilità stabilisce una pressione di vapore costante, che è la "linea di alimentazione" per il resto del processo.

Zona 2: Deposizione ottimizzata

La seconda zona contiene il substrato su cui crescerà effettivamente il film. Questa zona viene mantenuta alla temperatura specifica richiesta per innescare la reazione chimica e facilitare la deposizione del film 2DP-F.

Il controllo indipendente qui consente di impostare le condizioni termodinamiche favorevoli alla polimerizzazione senza influenzare la velocità con cui il materiale sorgente viene consumato nella prima zona.

Perché il disaccoppiamento termico è importante

L'uso di un forno a zona singola per questa applicazione imporrebbe un compromesso tra la generazione di vapore e la crescita del film. La configurazione a doppia zona elimina questo compromesso.

Regolazione delle proprietà del film

La qualità di un film 2DP-F dipende fortemente dal flusso di monomeri che raggiungono il substrato.

Bloccando la temperatura di sublimazione nella prima zona, si controlla efficacemente la "velocità di flusso" dei reagenti. Questo apporto preciso è fondamentale per regolare lo spessore finale del film e garantirne l'elevata uniformità sul substrato.

Prevenzione dell'instabilità del processo

Se il precursore viene riscaldato in modo troppo aggressivo (un rischio nei sistemi a zona singola che cercano di raggiungere alte temperature di deposizione), il materiale sorgente potrebbe bollire violentemente o esaurirsi troppo rapidamente.

La configurazione a doppia zona previene ciò mantenendo il precursore a una temperatura di volatilizzazione moderata mentre la zona di reazione viene mantenuta alla temperatura potenzialmente più alta necessaria per una corretta crescita cristallina o polimerizzazione.

Comprendere i compromessi

Sebbene un forno a doppia zona fornisca un controllo superiore, introduce una complessità che deve essere gestita per evitare punti di guasto.

Il rischio di condensazione durante il trasporto

Una sfida significativa nella CVD a più zone è il potenziale di "punti freddi" tra la zona di sublimazione e la zona di deposizione, o nelle tubazioni a monte.

Se la temperatura scende nei tubi di trasporto, i vapori di monomero sublimati possono condensare e adsorbirsi sulle pareti del tubo prima di raggiungere il substrato. Ciò interrompe l'apporto continuo di componenti chimici, portando a una formazione di film incoerente.

La necessità di riscaldamento ausiliario

Per mitigare la condensazione, il forno viene spesso utilizzato in combinazione con cinghie riscaldanti esterne avvolte attorno alle tubazioni a monte.

Queste cinghie forniscono calore ausiliario per mantenere la fase vapore durante il trasporto. Affidarsi esclusivamente alle zone interne del forno senza tenere conto delle perdite termiche nelle linee di trasporto è un errore comune.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo sistema CVD per la crescita di 2DP-F, concentrati sui parametri specifici del tuo monomero e della struttura del film desiderata.

- Se il tuo obiettivo principale è l'uniformità del film: Dai priorità alla messa a punto della prima zona per trovare la temperatura di sublimazione più bassa possibile che fornisca una pressione di vapore stabile, prevenendo "picchi" di reagente.

- Se il tuo obiettivo principale è la qualità della reazione: Dai priorità alla calibrazione della seconda zona per garantire che la temperatura del substrato si trovi esattamente all'interno della finestra termodinamica per una polimerizzazione ottimale, indipendentemente dalla temperatura della sorgente.

In definitiva, il forno a doppia zona trasforma il processo CVD da un evento termico caotico a una linea di assemblaggio controllata, consentendo la produzione precisa di film polimerici 2D di alta qualità.

Tabella riassuntiva:

| Caratteristica | Zona 1: Sezione di sublimazione | Zona 2: Sezione di deposizione |

|---|---|---|

| Funzione principale | Generazione di vapore di monomero | Polimerizzazione e crescita del film |

| Obiettivo di controllo | Pressione di vapore stabile e flusso di reagenti | Cinetica di reazione e spessore del film |

| Ruolo termico | Riscaldamento della sorgente a controllo preciso | Temperatura di reazione specifica per il substrato |

| Beneficio chiave | Previene l'esaurimento/ebollizione del precursore | Garantisce uniformità del film e qualità cristallina |

Migliora la tua ricerca sui film sottili con KINTEK

La sintesi precisa di film 2DP-F richiede il rigoroso disaccoppiamento termico che solo un sistema ad alte prestazioni può fornire. KINTEK offre l'eccellenza esperta in R&S e produzione di cui hai bisogno per padroneggiare la deposizione chimica da vapore. Dai forni tubolari a doppia zona a sistemi specializzati Muffola, Rotativi, Sottovuoto e CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK Oggi per Consultare i Nostri Specialisti

Guida Visiva

Riferimenti

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come usare un forno tubolare? Controlla con precisione la temperatura per il tuo laboratorio

- Quali vantaggi offre un forno a tubo cadente (drop tube furnace) rispetto ad altri tipi di forni? Sblocca la precisione nell'analisi termica delle particelle

- Qual è la funzione principale di un forno a caduta libera nella valorizzazione del minerale di ferro? Sblocca uno shock termico ad alta precisione.

- Perché i forni a tubo orizzontali sono ideali per i test sui materiali su piccola scala? Sblocca precisione ed efficienza nel tuo laboratorio

- Quali industrie utilizzano comunemente i forni elettrici orizzontali? Sblocca la precisione nella lavorazione ad alta temperatura

- Come funzionano le valvole termoioniche per i principianti? L'analogia semplice per comprendere il controllo elettronico

- Quale ruolo svolge un forno tubolare nella carbonizzazione dei gusci di noce? Padroneggiare l'arte della creazione di uno scheletro di carbonio stabile

- Qual è la funzione di un forno tubolare nella sinterizzazione dell'acciaio inossidabile duplex al boro? Ottieni risultati di alta precisione