La bobina a induzione in un forno a vuoto è un elemento riscaldante senza contatto che utilizza un campo magnetico potente e fluttuante per generare calore direttamente all'interno del metallo in lavorazione. Una corrente alternata viene fatta passare attraverso la bobina di rame raffreddata ad acqua, e questo campo magnetico induce forti correnti elettriche, note come correnti parassite (o di Foucault), all'interno del carico metallico conduttivo. La naturale resistenza elettrica del metallo provoca la dissipazione di queste correnti sotto forma di calore intenso, portando a un riscaldamento e fusione rapidi senza alcun contatto fisico o rischio di contaminazione da parte di un elemento riscaldante.

Il principio fondamentale non è riscaldare la camera del forno, ma utilizzare il magnetismo per trasformare il materiale stesso nella sua fonte di calore. Questo lo rende un metodo ideale per l'ambiente ultra-pulito e controllato di un vuoto, dove prevenire la contaminazione è fondamentale.

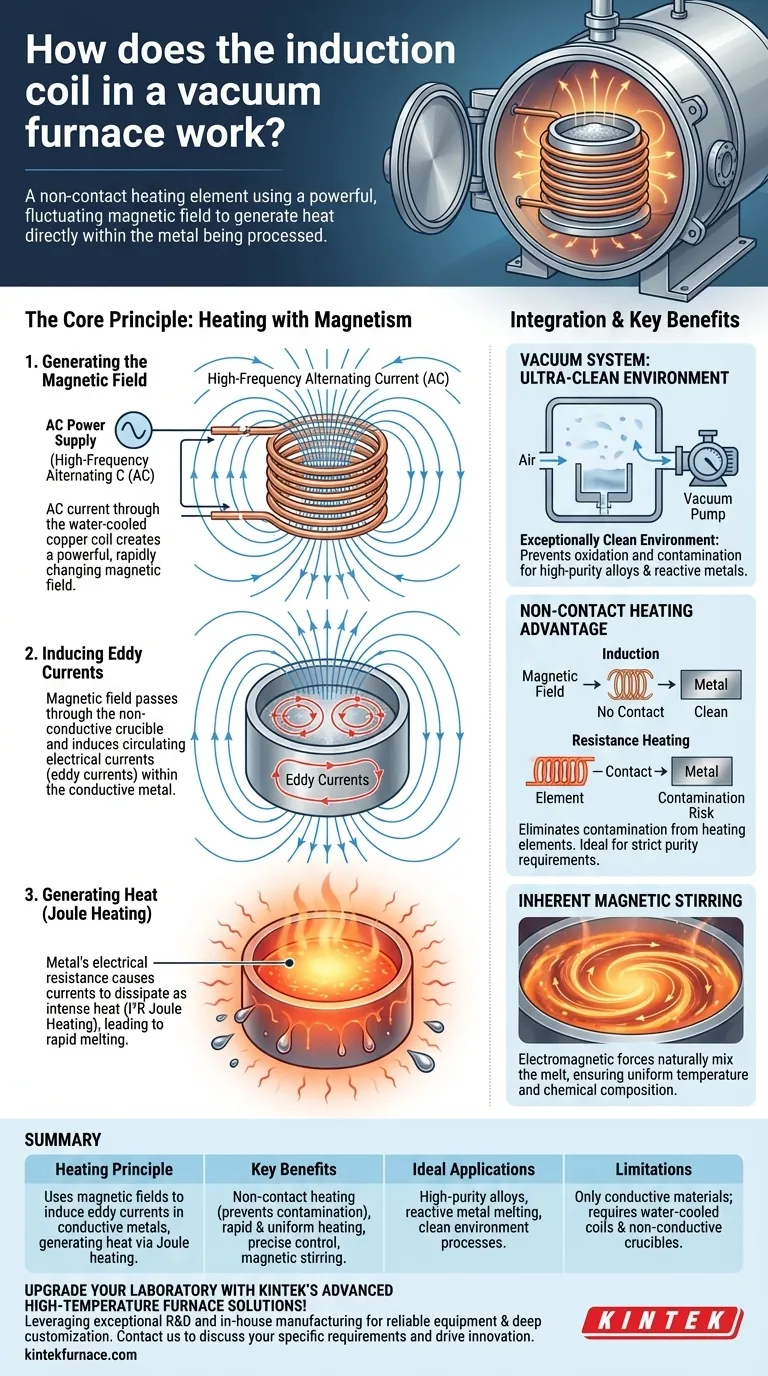

Il Principio Fondamentale: Riscaldare con il Magnetismo

Il riscaldamento a induzione è un'applicazione diretta della legge di induzione di Faraday e del riscaldamento Joule. Il processo può essere suddiviso in tre fasi fisiche distinte.

Fase 1: Generazione del Campo Magnetico

Il processo inizia con l'alimentatore, che invia una corrente alternata (AC) ad alta frequenza attraverso la bobina a induzione. La bobina, tipicamente realizzata in tubi di rame altamente conduttivi, genera un campo magnetico potente e in rapida evoluzione nello spazio all'interno e attorno ad essa.

Fase 2: Induzione delle Correnti Parassite

Questo campo magnetico attraversa il crogiolo non conduttivo e penetra nel materiale metallico elettricamente conduttivo posto all'interno. Il flusso magnetico in costante cambiamento induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Questa interazione è analoga a un trasformatore elettrico, in cui la bobina a induzione funge da avvolgimento primario e il carico metallico funge da avvolgimento secondario a spira singola.

Fase 3: Generazione del Calore (Riscaldamento Joule)

Le correnti parassite indotte non sono "libere" di fluire; incontrano la resistenza elettrica intrinseca del metallo. L'attrito derivante dal superamento di questa resistenza genera un calore immenso direttamente all'interno del materiale. Questo fenomeno, noto come riscaldamento Joule (o riscaldamento I²R), è ciò che provoca il rapido aumento della temperatura del materiale.

Come la Bobina si Integra con il Sistema a Vuoto

Il genio dell'induzione sottovuoto risiede nel modo in cui il metodo di riscaldamento si integra perfettamente con l'ambiente a vuoto.

Lo Scopo del Vuoto

Il ruolo principale del vuoto è creare un ambiente eccezionalmente pulito. Aspirando aria e altri gas, il sistema impedisce al metallo caldo di ossidarsi o reagire con le impurità, il che è fondamentale per produrre leghe di elevata purezza e metalli reattivi come il titanio.

Il Vantaggio del Riscaldamento Senza Contatto

Poiché la bobina a induzione riscalda il materiale tramite un campo magnetico, non entra mai in contatto fisico. Questo è un vantaggio cruciale rispetto al riscaldamento a resistenza tradizionale, dove gli elementi riscaldanti stessi possono degradarsi e introdurre contaminanti nel fuso.

L'Effetto di Agitazione Inerente

Le stesse forze elettromagnetiche che inducono le correnti parassite creano anche un'azione di agitazione all'interno del metallo fuso. Questa agitazione magnetica è un beneficio significativo, poiché mescola naturalmente il fuso, garantendo una temperatura e una composizione chimica uniformi in tutto il lotto senza parti meccaniche.

Comprendere i Compromessi e i Componenti Chiave

Sebbene potente, il metodo a induzione presenta requisiti e limitazioni specifici che ne definiscono l'uso.

La Bobina: Un Componente ad Alte Prestazioni

La bobina a induzione stessa opera in condizioni estreme. Per gestire le enormi correnti elettriche necessarie e per resistere all'intenso calore radiante del metallo fuso, la bobina è costruita con tubi di rame cavi. L'acqua di raffreddamento viene fatta circolare costantemente attraverso questi tubi per evitare che la bobina stessa si surriscaldi e si fonda.

Limitazione: Solo Materiali Conduttivi

Il riscaldamento a induzione funziona solo su materiali che sono conduttori elettrici. Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come ceramiche o polimeri. In un forno a vuoto, il crogiolo che contiene il metallo deve quindi essere realizzato in un materiale refrattario non conduttivo che consenta il passaggio del campo magnetico.

Efficienza e Accoppiamento

L'efficienza del processo di riscaldamento dipende fortemente dall'"accoppiamento": quanto bene il campo magnetico generato dalla bobina interagisce con il carico metallico. La forma della bobina e la sua prossimità al carico sono progettate attentamente per massimizzare il trasferimento di energia.

Applicare Questo al Vostro Processo

La decisione di utilizzare il riscaldamento a induzione sottovuoto è guidata da requisiti specifici di materiale e qualità.

- Se la vostra priorità principale è la massima purezza: L'induzione sottovuoto è la scelta superiore, poiché il riscaldamento senza contatto e l'ambiente a vuoto eliminano le fonti di contaminazione.

- Se la vostra priorità principale è una fusione rapida e uniforme: Il riscaldamento diretto interno e l'agitazione magnetica naturale di un sistema a induzione forniscono tempi di fusione più rapidi e una migliore omogeneità della lega rispetto alla maggior parte degli altri metodi.

- Se la vostra priorità principale è un controllo preciso della temperatura: Il calore è generato da corrente elettrica, che può essere controllata con estrema precisione, consentendo profili termici esatti e ripetibili.

In definitiva, la bobina a induzione in un forno a vuoto rappresenta una sofisticata sintesi di fisica e scienza dei materiali, che consente la creazione di materiali di altissima qualità.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio di Riscaldamento | Utilizza campi magnetici per indurre correnti parassite nei metalli conduttivi, generando calore tramite riscaldamento Joule. |

| Vantaggi Chiave | Riscaldamento senza contatto che previene la contaminazione, riscaldamento rapido e uniforme, controllo preciso della temperatura e agitazione magnetica per l'omogeneità. |

| Applicazioni Ideali | Produzione di leghe ad alta purezza, fusione di metalli reattivi e processi che richiedono ambienti puliti. |

| Limitazioni | Funziona solo con materiali conduttivi; richiede bobine di rame raffreddate ad acqua e crogioli non conduttivi. |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando la purezza, l'efficienza e il controllo nella lavorazione dei metalli. Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze specifiche e guidare l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica