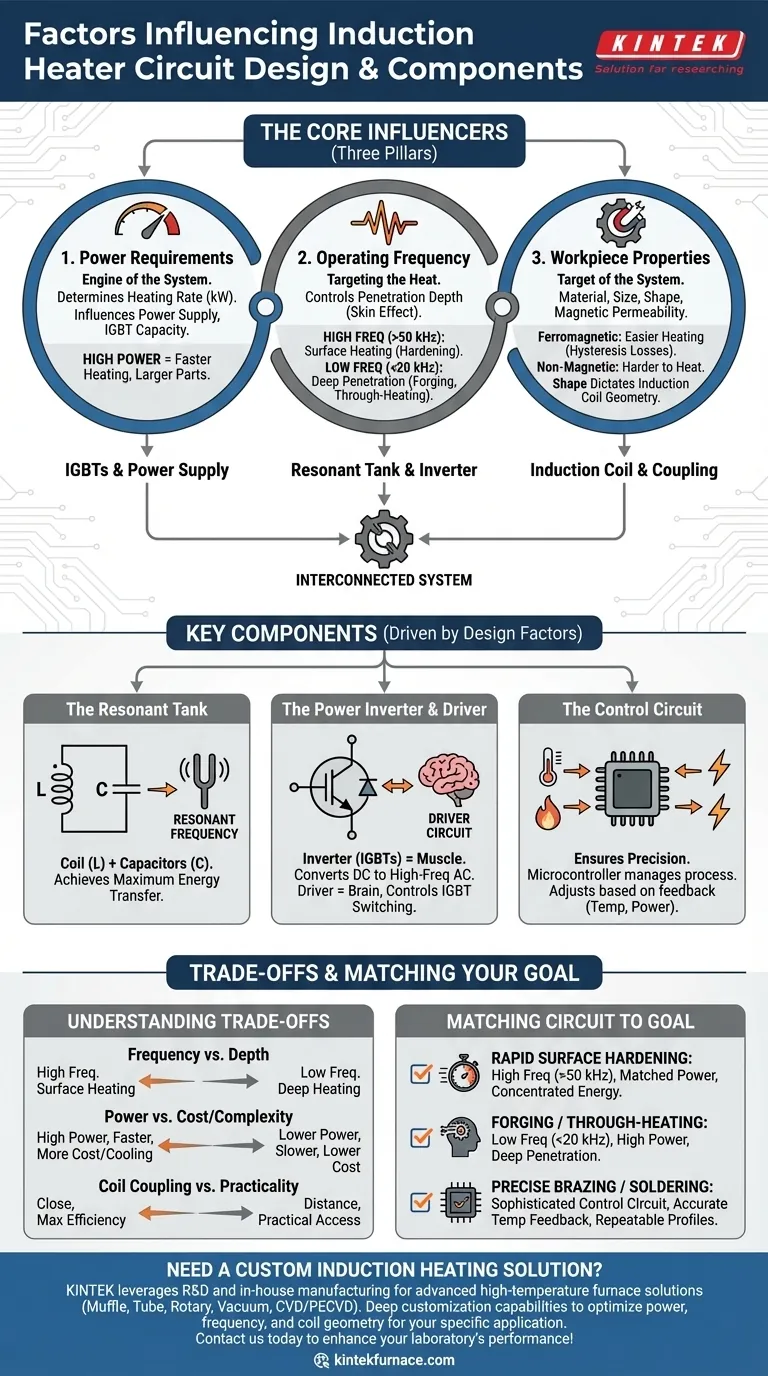

Nella sua essenza, la progettazione di un circuito di riscaldamento a induzione è una risposta diretta a tre fattori principali: la potenza richiesta, la frequenza operativa e le proprietà fisiche e magnetiche del materiale che si intende riscaldare. Queste variabili non sono indipendenti; formano un sistema interconnesso in cui una decisione su una influisce direttamente sui requisiti delle altre, dettando ogni scelta di componente, dall'alimentatore alla forma della bobina di induzione stessa.

La sfida centrale nella progettazione di un riscaldatore a induzione non è solo generare calore, ma adattare in modo efficiente il campo elettromagnetico del circuito al pezzo specifico. Ogni componente è scelto per ottenere questa risonanza, garantendo che l'energia elettrica venga convertita efficacemente in energia termica precisamente dove è necessaria.

I Tre Pilastri della Progettazione dei Riscaldatori a Induzione

L'intero circuito è una soluzione ingegneristica a un problema di riscaldamento specifico. Comprendere i tre requisiti fondamentali chiarisce perché vengono scelti determinati componenti e topologie.

Requisiti di Potenza: Il Motore del Sistema

La potenza erogata, misurata in kilowatt (kW), determina la velocità con cui è possibile fornire energia al pezzo. Questo è dettato dalla massa del pezzo, dall'aumento di temperatura desiderato e dal tempo a disposizione per raggiungerlo.

Un pezzo più grande o una richiesta di riscaldamento più rapida richiedono una potenza maggiore. Questa decisione influenza direttamente la selezione dell'alimentatore principale e la capacità di gestione della corrente dei componenti di commutazione, come i IGBT (Transistor Bipolari a Gate Isolato).

Frequenza Operativa: Mirare al Calore

La frequenza è forse il parametro di progettazione più critico. Controlla la profondità alla quale le correnti indotte penetrano nel pezzo, un fenomeno noto come effetto pelle.

Le alte frequenze (ad esempio, da 50 kHz a 400 kHz) confinano il riscaldamento alla superficie del materiale. Questo è ideale per applicazioni come la tempra superficiale, dove è necessaria una cassa esterna dura e un nucleo duttile.

Le basse frequenze (ad esempio, da 1 kHz a 20 kHz) penetrano molto più in profondità nel materiale. Questo è necessario per applicazioni come la forgiatura o il riscaldamento passante, dove l'intero volume del pezzo deve raggiungere una temperatura uniforme.

Proprietà del Pezzo in Lavorazione: Il Bersaglio del Sistema

Il circuito deve essere adattato al materiale che viene riscaldato. Le proprietà chiave sono le sue dimensioni, la forma e la permeabilità magnetica.

I materiali ferromagnetici come ferro e acciaio sono molto più facili da riscaldare rispetto ai materiali non magnetici come rame o alluminio. Ciò è dovuto al fatto che beneficiano delle perdite per isteresi oltre al riscaldamento standard per correnti parassite, rendendo il processo più efficiente a frequenze più basse.

La forma del pezzo in lavorazione determina la geometria della bobina di induzione. La bobina deve essere progettata per "accoppiarsi" efficacemente con il pezzo, garantendo che il campo magnetico sia concentrato nella zona di riscaldamento target per il massimo trasferimento di energia.

Componenti Chiave Guidati dai Fattori di Progettazione

I tre pilastri della progettazione informano direttamente la selezione e la specifica dei componenti principali del circuito.

Il Circuito Risonante: Bobina e Condensatori

Il cuore del riscaldatore è il circuito risonante a tank, composto tipicamente dalla bobina di lavoro (un induttore, L) e da un banco di condensatori (C). I valori di L e C sono scelti per creare una specifica frequenza di risonanza.

Il sistema è progettato per operare a o vicino a questa frequenza perché consente il massimo trasferimento di energia dall'alimentatore alla bobina, creando un potente campo magnetico oscillante con uno stress elettrico minimo sui componenti di commutazione.

L'Inverter di Potenza e il Circuito di Pilotaggio

L'inverter, spesso costruito con IGBT, è il muscolo del circuito. Prende la corrente continua dall'alimentatore e la suddivide in una forma d'onda CA ad alta frequenza. Il circuito di pilotaggio è il cervello che dice agli IGBT precisamente quando commutare on e off.

I requisiti di potenza e frequenza determinano le specifiche di tensione e corrente di questi IGBT e la sofisticazione del circuito di pilotaggio necessario per controllarli accuratamente.

Il Circuito di Controllo: Garantire la Precisione

Un riscaldatore a induzione moderno si basa su un circuito di controllo, spesso un microcontrollore, per gestire l'intero processo. Questo circuito monitora il feedback dai sensori (come termocoppie per la temperatura o sensori di corrente per la potenza).

Sulla base di questo feedback, regola l'uscita del circuito di pilotaggio. Ciò consente una regolazione precisa della potenza, della frequenza e della temperatura, consentendo cicli di riscaldamento ripetibili e automatizzati per applicazioni come la brasatura o il trattamento termico.

Comprendere i Compromessi

Progettare un circuito a induzione è un esercizio di bilanciamento di fattori in competizione. Non esiste un unico design "migliore", ma solo il design ottimale per un compito specifico.

Frequenza vs. Profondità di Riscaldamento

Scegliere una frequenza elevata fornisce un riscaldamento superficiale preciso ma non riuscirà a riscaldare il nucleo di un pezzo grande. Al contrario, una frequenza bassa fornirà un calore profondo e penetrante ma è inefficiente per trattare solo la superficie.

Potenza vs. Costo e Complessità

Aumentare la potenza erogata consente un riscaldamento più rapido, ma comporta un costo significativo. Gli IGBT ad alta potenza, i condensatori più grandi e i sistemi di raffreddamento più robusti (il raffreddamento ad acqua è comune) aumentano drasticamente il prezzo e la complessità del sistema. Specificare eccessivamente la potenza è un errore comune e costoso.

Accoppiamento della Bobina vs. Praticità

Per la massima efficienza, la bobina di induzione dovrebbe essere il più vicino possibile al pezzo in lavorazione. Tuttavia, in un ambiente industriale, potrebbe essere necessario spazio libero per il carico/scarico robotizzato o per ospitare forme irregolari del pezzo. Ciò impone un compromesso, scambiando parte dell'efficienza con la praticità.

Abbinare il Vostro Circuito al Vostro Obiettivo

L'obiettivo primario della vostra applicazione dovrebbe essere la guida definitiva per le vostre scelte di progettazione.

- Se la vostra priorità è la tempra superficiale rapida: Date la priorità a una progettazione ad alta frequenza (>50 kHz) con un livello di potenza adattato all'area superficiale per concentrare l'energia esattamente dove è necessaria.

- Se la vostra priorità è la forgiatura o il riscaldamento passante di materiali spessi: Scegliete una progettazione a frequenza più bassa (<20 kHz) e ad alta potenza per garantire che il calore possa penetrare completamente nel nucleo del pezzo.

- Se la vostra priorità sono processi precisi e ripetibili come la brasatura o la saldatura: Investite in un circuito di controllo sofisticato con un feedback accurato della temperatura, che vi permetta di eseguire profili di riscaldamento precisi.

Una progettazione di successo di un riscaldatore a induzione è un allineamento deliberato di potenza, frequenza e geometria della bobina per servire una specifica applicazione di riscaldamento.

Tabella Riassuntiva:

| Fattore | Influenza sulla Progettazione del Circuito | Componenti Chiave Interessati |

|---|---|---|

| Requisiti di Potenza | Determina la velocità di riscaldamento e l'erogazione di energia | Alimentatore, IGBT, sistemi di raffreddamento |

| Frequenza Operativa | Controlla la profondità di riscaldamento tramite l'effetto pelle | Circuito risonante (bobina e condensatori), inverter |

| Proprietà del Pezzo in Lavorazione | Influisce sull'efficienza e sull'accoppiamento della bobina | Geometria della bobina di induzione, selezione dei materiali |

Avete bisogno di una soluzione di riscaldamento a induzione personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che siate nel campo della tempra superficiale, della forgiatura o della brasatura precisa, possiamo progettare un sistema che ottimizzi potenza, frequenza e geometria della bobina per la massima efficienza. Contattateci oggi per discutere come possiamo migliorare le prestazioni del vostro laboratorio!

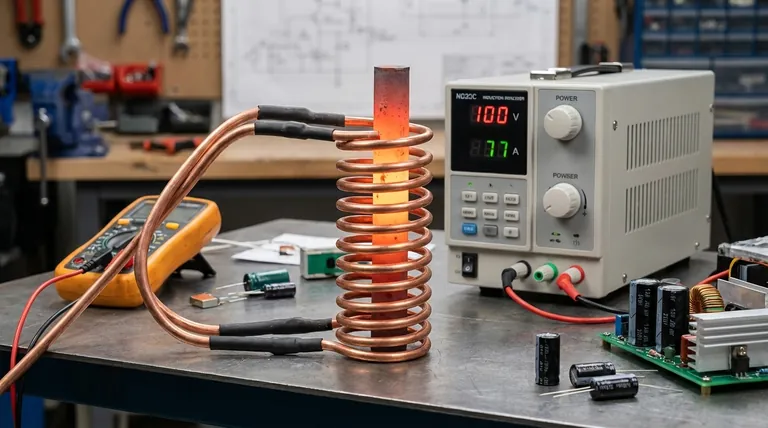

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali progressi tecnologici stanno plasmando il mercato dei forni a induzione IGBT? Sblocca una fusione intelligente ed efficiente

- Quali sono i limiti della fusione tradizionale del titanio? Superare l'inefficienza nei forni ad arco sotto vuoto e a induzione

- Che ruolo svolge un forno ad arco non consumabile sottovuoto nella sintesi delle leghe ad alta entropia? Padronanza della Sintesi di Leghe Complesse

- Qual è il ruolo dell'alimentatore in un circuito di riscaldatore a induzione basato su IGBT? Sblocca le massime prestazioni di riscaldamento

- Qual è la funzione di un forno VIM per acciaio DP? Padronanza della colata ad alta purezza e precisione chimica

- Qual è la funzione del forno fusorio e del dispositivo di agitazione nella preparazione del precursore AFS? Ottimizzare la stabilità della fusione

- Quale ruolo gioca la camera a vuoto nel processo di fusione? Migliorare la purezza e l'efficienza del metallo

- In che modo i forni a induzione IGBT migliorano la precisione nella produzione di materiali? Ottenere un controllo metallurgico superiore