In sintesi, un forno ceramico è un forno ad alta temperatura progettato per trasformare i materiali ceramici nel loro stato finale e indurito. In odontoiatria, la sua funzione principale è quella di cuocere restauri come corone, ponti e faccette, utilizzando calore (e talvolta pressione) controllato con precisione per ottenere la forza, l'adattamento e l'aspetto estetico necessari per l'uso clinico.

La vera funzione di un forno ceramico non è meramente quella di riscaldare, ma di gestire con precisione la trasformazione molecolare di una ceramica. Trasforma un oggetto fragile e preformato in un prodotto finale con proprietà specifiche e ingegnerizzate di durezza, accuratezza dimensionale ed estetica.

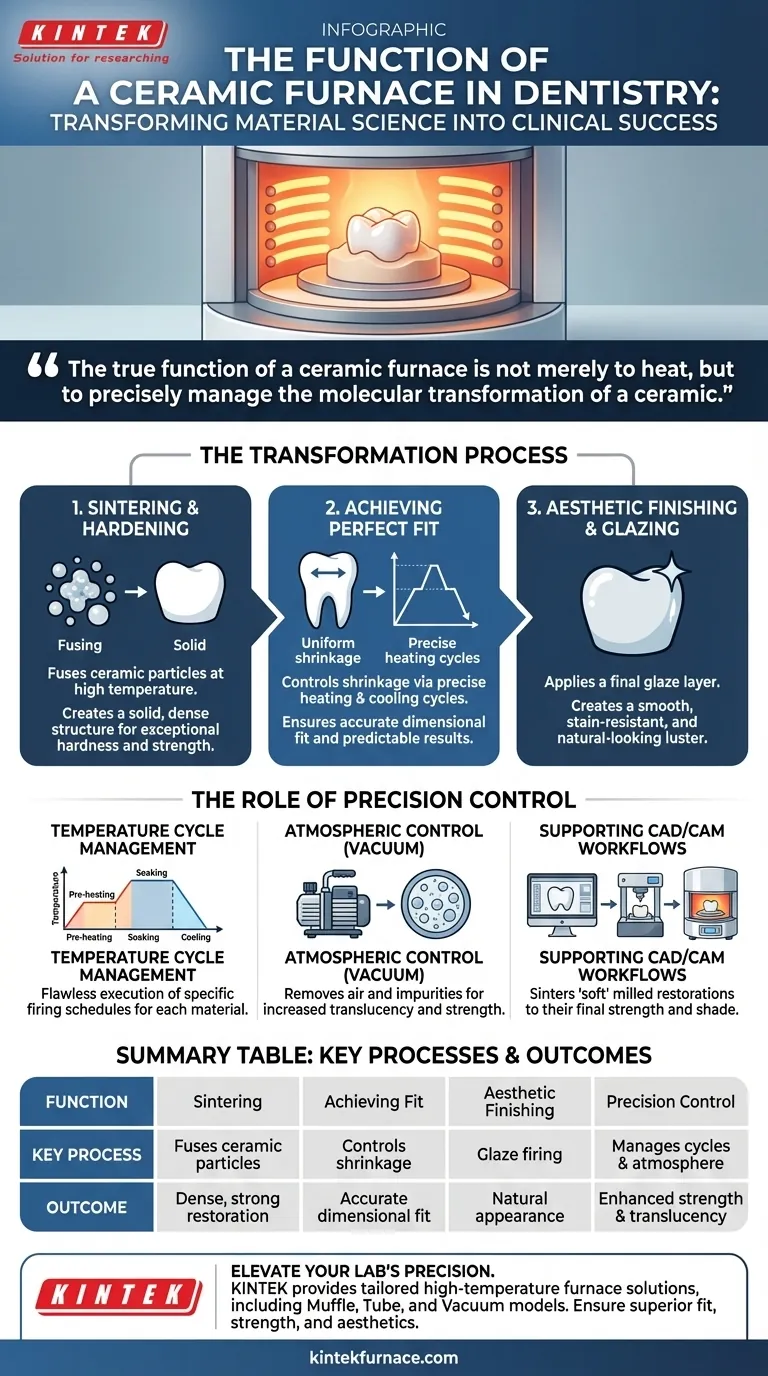

Il processo di trasformazione: dal pre-formato alla protesi

Un forno ceramico è il passaggio finale e più critico nella creazione di un restauro dentale durevole. Il processo che facilita è molto più complesso di una semplice cottura; è una procedura di scienza dei materiali attentamente controllata.

Sinterizzazione e indurimento

Il compito principale del forno è sinterizzare la ceramica. Ciò comporta il riscaldamento del materiale a una temperatura sufficientemente alta da fondere insieme le particelle ceramiche, creando una struttura solida e densa senza fondere completamente il materiale.

Questo processo è ciò che conferisce al restauro finale la sua eccezionale durezza e la capacità di resistere alle significative forze della masticazione.

Raggiungere una vestibilità perfetta

I materiali ceramici si ritirano durante la cottura. Una funzione chiave del forno è quella di gestire questo processo attraverso precisi cicli di riscaldamento e raffreddamento.

Controllando la velocità di variazione della temperatura, il forno assicura che questo ritiro sia uniforme e prevedibile. Questa precisione è fondamentale per creare un restauro che si adatti perfettamente al dente del paziente, un requisito per il successo a lungo termine.

Finitura estetica e smaltatura

Oltre all'integrità strutturale, il forno viene utilizzato anche per la finitura estetica. Un ciclo finale di "smaltatura" a bassa temperatura fonde un sottile strato di vetro sulla superficie del restauro.

Questa cottura di smaltatura crea una lucentezza liscia, resistente alle macchie e dall'aspetto naturale che imita l'aspetto del vero smalto dentale.

Il ruolo del controllo di precisione

La qualità della ceramica finale è direttamente legata alla capacità del forno di controllare con precisione l'ambiente di cottura. I forni moderni sono strumenti sofisticati che gestiscono più variabili.

Gestione del ciclo di temperatura

Ogni ceramica ha un programma di cottura ideale. Il forno deve eseguire questo programma in modo impeccabile, inclusi il preriscaldamento, il mantenimento a una temperatura specifica (sosta) e il raffreddamento controllato.

Deviazioni dal ciclo prescritto possono comportare un restauro debole, poroso o incrinato, rendendolo clinicamente inutile.

Controllo atmosferico

Molti forni avanzati controllano anche l'atmosfera all'interno della camera di cottura, spesso creando un vuoto.

L'applicazione del vuoto rimuove aria e impurità che potrebbero rimanere intrappolate nella ceramica, prevenendo lo scolorimento e aumentando la traslucenza e la resistenza del materiale. Ciò è particolarmente critico per i restauri estetici di fascia alta.

Supporto ai flussi di lavoro CAD/CAM

Nell'odontoiatria digitale moderna, un restauro viene progettato al computer e fresato da un blocco di materiale ceramico (CAD/CAM). Tuttavia, questo oggetto fresato si trova spesso in uno stato "morbido".

Il forno esegue il passaggio finale ed essenziale di sinterizzazione di questo restauro fresato, portandolo alla sua piena forza e alla sua tonalità finale come specificato dal produttore del materiale.

Comprendere le esigenze operative

Sebbene potente, le prestazioni di un forno ceramico dipendono da un uso e una manutenzione adeguati. Errori possono facilmente portare al fallimento dei restauri.

La necessità di calibrazione

Per mantenere l'accuratezza, i sensori di temperatura di un forno devono essere calibrati regolarmente. Un forno non calibrato che funziona a temperatura troppo alta o troppo bassa produrrà costantemente scarsi adattamenti, tonalità errate e ceramiche deboli.

Programmi specifici per materiale

Non esiste un programma di cottura "universale". Diversi materiali ceramici (es. zirconia, disilicato di litio, porcellana) hanno requisiti molto diversi per temperatura, tempo e atmosfera. L'uso del programma sbagliato per un dato materiale è una causa primaria di fallimento.

Investimento e manutenzione

Questi sono pezzi di attrezzature industriali di precisione, non semplici forni. Rappresentano un significativo investimento finanziario e richiedono una manutenzione di routine di componenti come il muffola (camera di riscaldamento), la termocoppia e la pompa del vuoto per garantire un funzionamento coerente e affidabile.

Abbinare il forno alla tua applicazione

La scelta o l'uso efficace di un forno ceramico dipende interamente dai tuoi obiettivi specifici e dal tuo flusso di lavoro.

- Se il tuo obiettivo principale è la produzione ad alto volume: dai priorità ai forni con camere di cottura più grandi e programmi convalidati ed efficienti per massimizzare la produttività senza sacrificare la qualità.

- Se il tuo obiettivo principale sono le corone anteriori ad alta estetica: cerca forni con controllo avanzato del vuoto e programmazione altamente personalizzabile per affinare traslucenza e colore.

- Se il tuo obiettivo principale è l'integrazione con un sistema CAD/CAM: assicurati che il forno abbia programmi approvati e preimpostati per gli specifici blocchi ceramici che intendi fresare per garantire risultati prevedibili.

In definitiva, il forno ceramico è lo strumento critico che traduce la scienza dei materiali in successo clinico.

Tabella riassuntiva:

| Funzione | Processo chiave | Risultato |

|---|---|---|

| Sinterizzazione e Indurimento | Fonde le particelle ceramiche ad alta temperatura | Restauro denso e forte |

| Raggiungere una vestibilità perfetta | Controlla il ritiro tramite precisi cicli di riscaldamento/raffreddamento | Adattamento dimensionale accurato |

| Finitura estetica | Cottura di smaltatura per la lucentezza superficiale | Aspetto naturale e resistente alle macchie |

| Controllo di precisione | Gestisce i cicli di temperatura e l'atmosfera | Maggiore forza e traslucenza |

| Supporto CAD/CAM | Sinterizza i restauri fresati allo stato finale | Piena forza e accuratezza della tonalità |

Eleva la precisione e l'efficienza del tuo laboratorio odontotecnico con le soluzioni avanzate di forni ceramici KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura su misura, inclusi modelli a muffola, a tubo e a vuoto e atmosfera, progettati per soddisfare le esigenze uniche dei professionisti del settore dentale. Le nostre profonde capacità di personalizzazione assicurano che i tuoi restauri raggiungano vestibilità, forza ed estetica superiori. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro e fornire risultati coerenti e di alta qualità per corone, ponti e faccette!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti