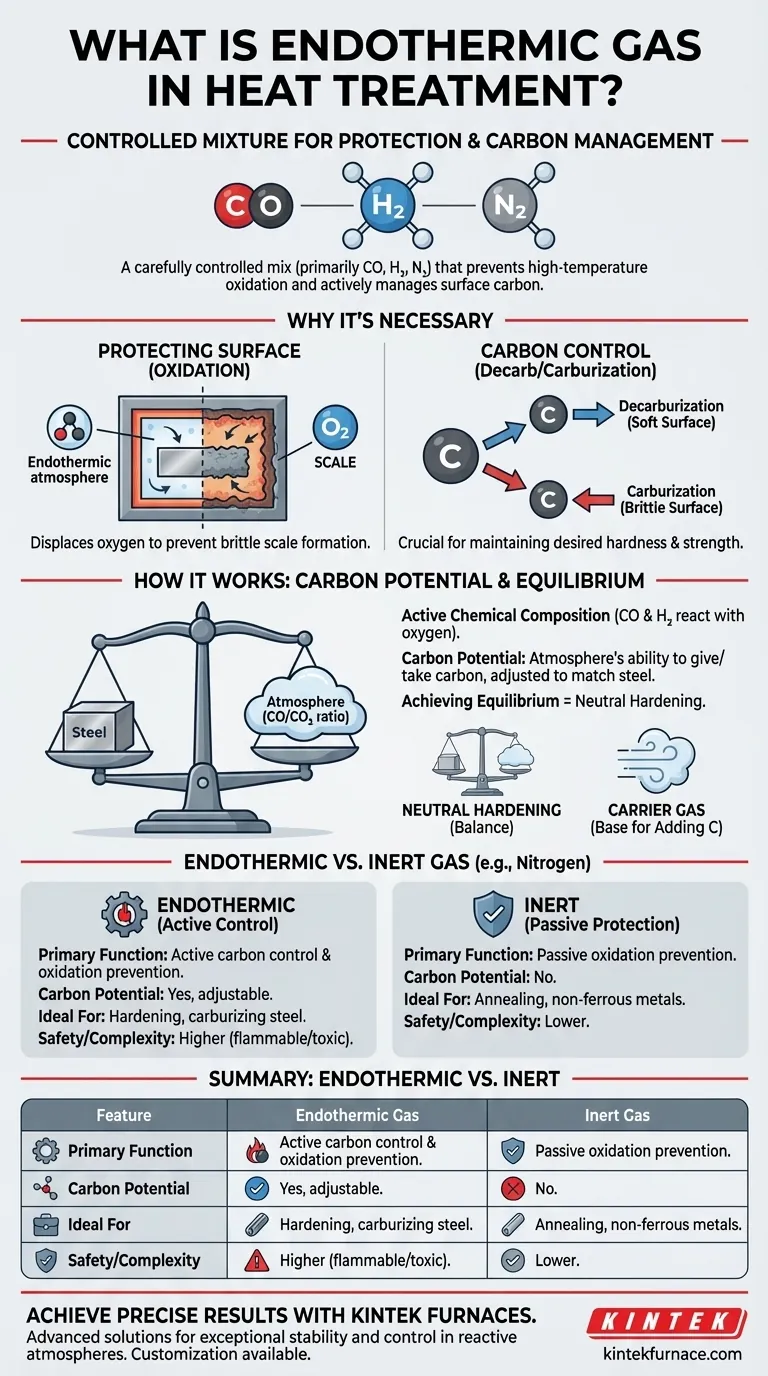

In breve, il gas endotermico è una miscela attentamente controllata di gas combustibili – principalmente monossido di carbonio (CO), idrogeno (H₂) e azoto (N₂) – utilizzata durante il trattamento termico dell'acciaio. Serve come atmosfera protettiva, prevenendo l'ossidazione ad alta temperatura (formazione di scaglie), ma la sua funzione più critica è quella di gestire attivamente il contenuto di carbonio sulla superficie del pezzo d'acciaio.

Lo scopo principale del gas endotermico non è solo quello di essere uno scudo passivo come un gas inerte. È un'atmosfera ingegnerizzata e reattiva che stabilisce un equilibrio con l'acciaio, permettendo di controllare con precisione il suo contenuto di carbonio superficiale e, di conseguenza, le sue proprietà meccaniche finali.

Perché è Necessaria un'Atmosfera Speciale

Proteggere la Superficie dall'Ossigeno

Alle alte temperature richieste per il trattamento termico, l'acciaio reagisce prontamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, forma uno strato di scaglie fragili sulla superficie del pezzo.

Un'atmosfera protettiva, come il gas endotermico, sposta l'ossigeno all'interno del forno, prevenendo completamente questa formazione di scaglie distruttiva e preservando la finitura superficiale del pezzo.

Il Problema Più Profondo: Il Controllo del Carbonio

Per la maggior parte degli acciai, la semplice prevenzione dell'ossidazione non è sufficiente. Il contenuto di carbonio all'interno dell'acciaio è ciò che determina principalmente la sua durezza e resistenza.

Alle alte temperature, gli atomi di carbonio all'interno dell'acciaio diventano mobili. Se l'atmosfera circostante non è controllata con precisione, il carbonio può sia lasciare l'acciaio (decarburazione), creando una superficie morbida, sia esservi aggiunto (carburazione), creando una superficie fragile.

Come il Gas Endotermico Risolve il Problema

La Sua Composizione Chimica Attiva

Il gas endotermico viene tipicamente generato facendo reagire un combustibile idrocarburico, come il gas naturale, con una quantità limitata di aria. Questo crea un gas ricco di monossido di carbonio (CO) e idrogeno (H₂), con il resto costituito principalmente da azoto (N₂).

I componenti CO e H₂ sono agenti "riducenti", il che significa che reagiscono prontamente con qualsiasi ossigeno vagante. Ancora più importante, il monossido di carbonio fornisce una fonte di carbonio all'atmosfera stessa.

Il Principio del Potenziale di Carbonio

Il vero potere del gas endotermico risiede nel concetto di potenziale di carbonio. Questa è una misura della capacità dell'atmosfera di cedere carbonio all'acciaio o di prelevarlo da esso a una specifica temperatura.

Monitorando e regolando attentamente la composizione del gas (in particolare il rapporto tra CO e CO₂), un operatore può impostare il potenziale di carbonio dell'atmosfera in modo che corrisponda perfettamente al contenuto di carbonio dell'acciaio in trattamento. Questo crea uno stato di equilibrio in cui non si verifica alcun trasferimento netto di carbonio.

"Tempra Neutra" vs. Gas Vettore

Quando il potenziale di carbonio del gas corrisponde a quello dell'acciaio, il processo è chiamato tempra neutra. L'acciaio viene riscaldato e raffreddato per raggiungere la durezza desiderata senza alterare la sua chimica superficiale.

Il gas endotermico può essere utilizzato anche come gas vettore. In questo caso, è l'atmosfera di base a cui vengono aggiunti altri gas (come più gas naturale per la carburazione) per aumentare intenzionalmente il carbonio superficiale dell'acciaio in modo controllato.

Comprendere i Compromessi

La Necessità Critica di Controllo

Il gas endotermico non è una soluzione "imposta e dimentica". La sua efficacia dipende interamente da un monitoraggio costante e un controllo preciso, tipicamente utilizzando una sonda di ossigeno o un analizzatore di gas a infrarossi.

Se il potenziale di carbonio è troppo basso, si verificherà la decarburazione, vanificando lo scopo del trattamento termico. Se è troppo alto, una carburazione indesiderata o la formazione di fuliggine possono rovinare i pezzi.

Sicurezza e Infrastruttura

I componenti primari, CO e H₂, sono rispettivamente tossici e infiammabili. L'utilizzo di un'atmosfera endotermica richiede un forno ben mantenuto, una ventilazione adeguata e robusti protocolli di sicurezza. Richiede anche un generatore di gas endotermico in loco, che rappresenta un investimento significativo in attrezzature.

Endotermico vs. Gas Inerte

I gas inerti come azoto (N₂) e argon (Ar) sono molto più semplici. Forniscono un'eccellente protezione dall'ossidazione e sono completamente non reattivi. Tuttavia, non possono gestire attivamente il contenuto di carbonio e possono persino contribuire alla decarburazione se non sono perfettamente puri.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno corretta è fondamentale per raggiungere il risultato metallurgico desiderato.

- Se il tuo obiettivo principale è la semplice ricottura o il trattamento di metalli non ferrosi: Un gas inerte come l'azoto è spesso la scelta più sicura, semplice ed efficace.

- Se il tuo obiettivo principale è la tempra, la carburazione o la carbonitrurazione di acciai a medio-alto tenore di carbonio: Il gas endotermico è lo standard industriale perché fornisce il controllo attivo sul potenziale di carbonio necessario per proteggere l'integrità dell'acciaio.

In definitiva, padroneggiare l'uso di un'atmosfera del forno è tanto critico quanto controllare la temperatura stessa per un trattamento termico di successo.

Tabella riassuntiva:

| Caratteristica | Gas Endotermico | Gas Inerte (es. Azoto) |

|---|---|---|

| Funzione Primaria | Controllo attivo del carbonio e prevenzione dell'ossidazione | Prevenzione passiva dell'ossidazione |

| Potenziale di Carbonio | Sì, regolabile | No |

| Ideale Per | Tempra, carburazione dell'acciaio | Ricottura, metalli non ferrosi |

| Sicurezza/Complessità | Maggiore (infiammabile/tossico) | Minore |

Ottieni risultati precisi e ripetibili nei tuoi processi di trattamento termico dell'acciaio. Il gas endotermico è fondamentale per la tempra e la carburazione, ma la sua efficacia dipende da un controllo preciso del forno e da un'atmosfera affidabile. I forni avanzati ad alta temperatura di KINTEK, inclusi i nostri forni a vuoto e atmosfera e i forni a tubo, sono progettati per una stabilità e un controllo eccezionali, fornendo l'ambiente ideale per la gestione di atmosfere reattive. Le nostre solide capacità di personalizzazione interna ci consentono di adattare una soluzione di forno alle tue specifiche esigenze di gas e termiche. Contattaci oggi stesso per discutere come possiamo aiutarti a padroneggiare il potenziale di carbonio e migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati