I principali vantaggi di un forno a fusione a induzione sotto vuoto (VIM) sono la sua capacità di produrre metalli e leghe eccezionalmente puri, offrendo al contempo un controllo preciso sull'intero processo di fusione. Eseguendo la fusione all'interno di un vuoto, previene l'ossidazione e rimuove le impurità gassose disciolte. L'uso del riscaldamento a induzione garantisce un controllo della temperatura rapido, uniforme e pulito, rendendolo una tecnologia fondamentale per la creazione di materiali avanzati.

Un forno VIM è più di un semplice strumento per la fusione del metallo; è un ambiente di raffinazione altamente controllato. Il suo valore fondamentale risiede nella sua capacità unica di combinare un'atmosfera di vuoto con il riscaldamento a induzione per eliminare la contaminazione e raggiungere un livello di precisione chimica e termica impossibile con le tecniche convenzionali di fusione all'aria.

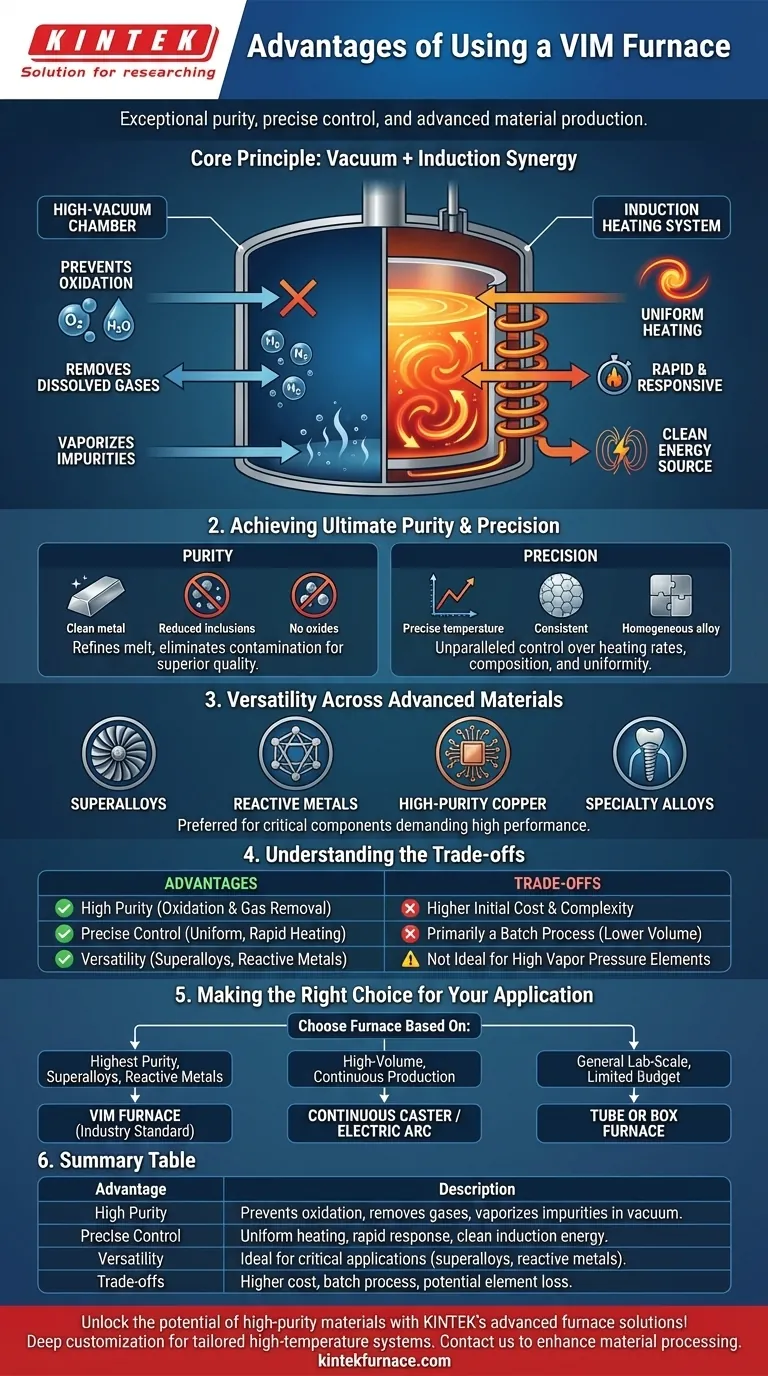

Il Principio Fondamentale: Combinazione di Vuoto e Induzione

I vantaggi di un forno VIM derivano dalla potente sinergia tra le sue due tecnologie distintive: una camera ad alto vuoto e un sistema di riscaldamento a induzione. Comprendere come questi due elementi lavorano insieme è fondamentale per apprezzarne le capacità.

Raggiungere la Massima Purezza

L'ambiente sottovuoto è la ragione principale della qualità superiore dei materiali lavorati con VIM. Raffina attivamente il fuso creando condizioni ostili alle impurità.

- Previene l'Ossidazione: Rimuovendo ossigeno e vapore acqueo, il vuoto impedisce completamente la formazione di ossidi, che sono inclusioni fragili che degradano le proprietà meccaniche dei metalli.

- Rimuove i Gas Disciolti: Elementi come idrogeno e azoto, che rimangono intrappolati nel metallo durante la lavorazione, vengono estratti dal fuso liquido dal vuoto. Questo processo, noto come degasaggio, è fondamentale per prevenire la porosità e la fragilità.

- Vaporizza le Impurità: Il vuoto abbassa il punto di ebollizione di alcune impurità volatili, permettendo loro di essere "fatte bollire" e rimosse dal fuso, purificando ulteriormente il prodotto finale.

Controllo di Precisione su Temperatura e Composizione

Il riscaldamento a induzione fornisce un livello di controllo che semplicemente non è possibile con i forni a combustibile o a resistenza. Utilizza campi elettromagnetici per generare calore direttamente all'interno del materiale conduttivo stesso.

- Riscaldamento Uniforme: Le forze elettromagnetiche creano un'azione di agitazione naturale all'interno del metallo liquido. Ciò garantisce che la temperatura sia estremamente uniforme in tutto il lotto, prevenendo punti caldi e garantendo una lega coerente e omogenea.

- Rapido e Reattivo: Il calore viene generato quasi istantaneamente, consentendo un controllo molto preciso dei tassi di riscaldamento e raffreddamento. Ciò è essenziale per ottenere microstrutture specifiche in leghe complesse.

- Fonte di Energia Pulita: Poiché il calore viene generato all'interno del materiale, non vi è contaminazione da sottoprodotti della combustione o elementi riscaldanti degradanti, preservando la purezza stabilita dal vuoto.

Versatilità tra i Materiali Avanzati

La combinazione di purezza e controllo rende la tecnologia VIM adatta a un'ampia gamma di applicazioni esigenti. È il metodo preferito per produrre materiali in cui prestazioni e affidabilità non sono negoziabili.

Ciò include superleghe per pale di turbine di motori a reazione, metalli reattivi come il titanio, rame ad alta purezza per l'elettronica e acciai e leghe speciali per impianti medici e altri componenti critici.

Comprendere i Compromessi

Sebbene potente, un forno VIM è un'attrezzatura specializzata. I suoi vantaggi comportano compromessi che lo rendono inadatto a determinate applicazioni.

Costo Iniziale e Complessità Maggiori

I sistemi VIM sono significativamente più complessi e costosi rispetto ai semplici forni a fusione all'aria o a tubo. La necessità di robuste pompe per vuoto, alimentatori sofisticati e intricati sistemi di controllo si traduce in un investimento iniziale più elevato e richiede una formazione dell'operatore più specializzata.

Principalmente un Processo in Batch

Il VIM è intrinsecamente un processo in batch, il che significa che una quantità discreta di materiale viene elaborata alla volta. Sebbene ideale per la produzione di leghe personalizzate di alto valore, non è efficiente per la produzione continua e ad alto volume di metalli di grado comune, dove eccellono altri tipi di forno.

Non Ideale per Tutti i Materiali

Sebbene versatile, il vuoto profondo può essere problematico per leghe contenenti elementi essenziali con tensioni di vapore molto elevate (ad esempio, manganese, zinco). Questi elementi possono essere inavvertitamente fatti bollire e rimossi dal fuso, alterando la chimica finale della lega se non gestiti con attenzione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia del forno dipende interamente dal tuo materiale, dai tuoi requisiti di qualità e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è produrre superleghe, metalli reattivi o materiali di grado medicale della massima purezza: Il forno VIM è lo standard del settore, offrendo un controllo impareggiabile sulla contaminazione e sulla chimica.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di metalli commodity standard: Una tecnologia come una colata continua alimentata da un forno ad arco elettrico o a ossigeno basico è molto più conveniente.

- Se il tuo obiettivo principale è il trattamento termico o la sintesi su scala di laboratorio con un budget limitato: Un forno a tubo o a muffola più semplice e meno costoso offre un'eccellente utilità per un'ampia gamma di applicazioni non critiche.

In definitiva, la scelta di un forno VIM è una decisione strategica per dare priorità all'integrità e alle prestazioni del materiale sopra ogni altra considerazione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Alta Purezza | Previene l'ossidazione, rimuove i gas e vaporizza le impurità in un ambiente sottovuoto. |

| Controllo Preciso | Garantisce riscaldamento uniforme, risposta rapida della temperatura ed energia pulita tramite induzione. |

| Versatilità | Ideale per superleghe, metalli reattivi e materiali ad alta purezza in applicazioni critiche. |

| Compromessi | Costo più elevato, lavorazione in batch e potenziale perdita di elementi in alcune leghe. |

Sblocca il potenziale dei materiali ad alta purezza con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni VIM, a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per prestazioni e affidabilità superiori. Contattateci oggi stesso per discutere come possiamo migliorare la vostra lavorazione dei materiali e raggiungere i vostri obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza