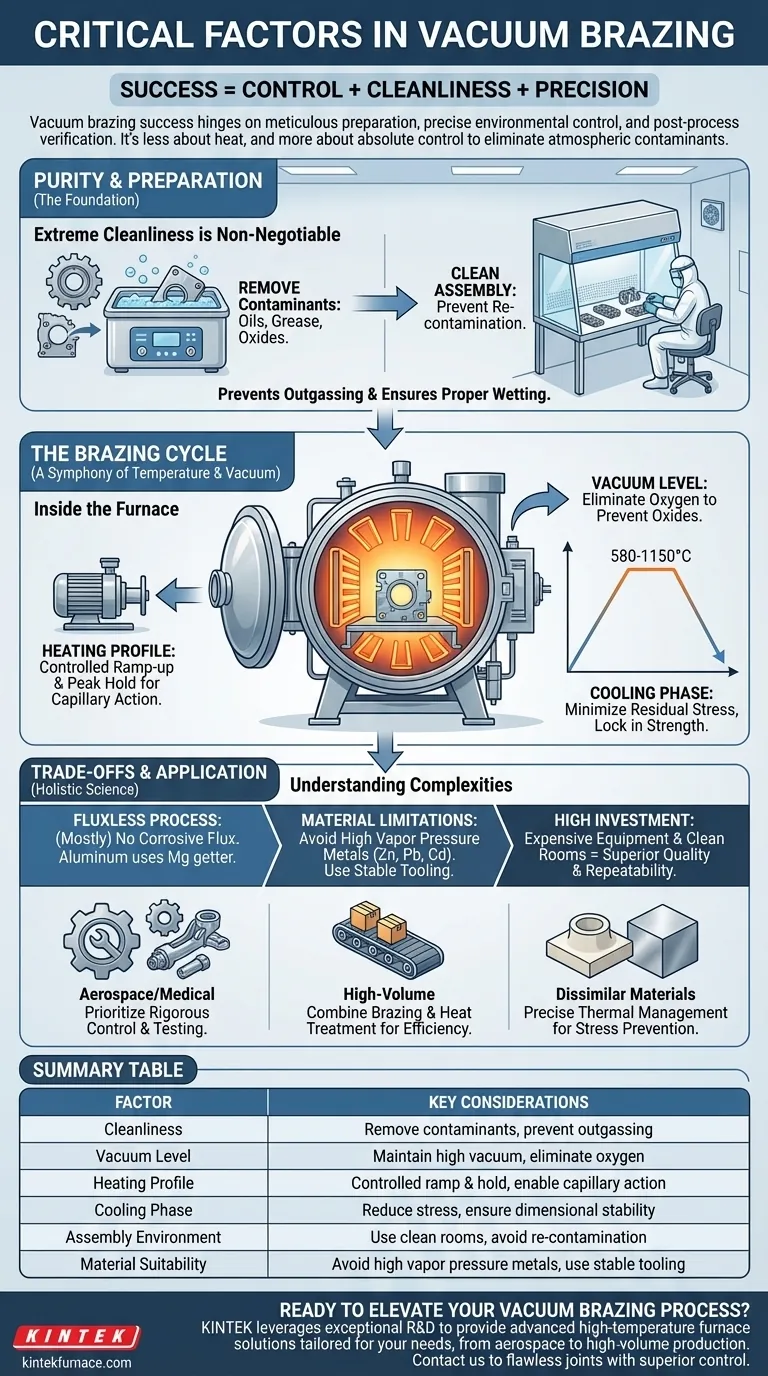

I fattori più importanti nella brasatura sottovuoto sono una combinazione di preparazione meticolosa, controllo ambientale preciso e verifica post-processo. Il successo dipende dall'assicurare che i pezzi siano perfettamente puliti prima di entrare in un forno sottovuoto di alta qualità, dove viene eseguito un ciclo di riscaldamento e raffreddamento strettamente controllato. L'intero processo, dall'assemblaggio in un ambiente pulito al collaudo finale del giunto, deve essere trattato come un unico sistema integrato.

Nella sua essenza, la brasatura sottovuoto di successo riguarda meno il calore e più il controllo assoluto. Il processo crea un giunto metallurgicamente perfetto eliminando i contaminanti atmosferici – principalmente ossigeno – che altrimenti indebolirebbero il legame, rendendo la pulizia immacolata e il controllo preciso del processo le vere chiavi del successo.

Le fondamenta: purezza e preparazione

La qualità del giunto brasato finale viene determinata molto prima che i componenti entrino nel forno. La fase di preparazione iniziale è il punto di fallimento più comune.

Perché l'estrema pulizia è irrinunciabile

I pezzi devono essere accuratamente puliti per rimuovere tutti i contaminanti superficiali, come oli, grasso e soprattutto ossidi. Alle alte temperature e nel vuoto del forno, questi contaminanti subiranno degasaggio, rilasciando vapori che possono interferire con la lega d'apporto e impedire una tenuta ermetica e forte. Una superficie pulita è essenziale affinché il metallo d'apporto fuso bagni correttamente i materiali base.

Il ruolo dell'ambiente di assemblaggio pulito

La pulizia dei pezzi è inefficace se vengono ricontaminati durante l'assemblaggio. Una sala di assemblaggio dedicata e pulita impedisce a polvere, fibre e altre particelle sospese di depositarsi sui componenti o sul materiale d'apporto. Questo ambiente controllato è un anello critico nella catena della purezza.

Il ciclo di brasatura: una sinfonia di temperatura e vuoto

All'interno del forno, una sequenza di eventi attentamente orchestrata trasforma i componenti separati in un unico assemblaggio integrato. Questo ciclo è definito dal livello di vuoto, dalla temperatura e dal tempo.

Il forno: creazione dell'ambiente controllato

Un forno ad alto vuoto è il cuore dell'operazione. La sua funzione principale è aspirare l'atmosfera, in particolare l'ossigeno, per prevenire la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Mantenere il corretto livello di vuoto è fondamentale per creare una superficie pulita e attiva con cui la lega d'apporto possa legarsi.

Il profilo di riscaldamento: più che semplice fusione

L'assemblaggio viene riscaldato gradualmente fino alla temperatura di brasatura specificata. Questa rampa controllata minimizza lo stress termico e previene la deformazione, in particolare negli assemblaggi complessi o in quelli con materiali dissimili. La temperatura di picco, che varia in base al materiale (ad esempio, 580-620°C per l'alluminio, 800-1150°C per le leghe di acciaio), viene mantenuta per un breve periodo per consentire al metallo d'apporto di fondere e fluire tramite azione capillare nel giunto.

La fase di raffreddamento: bloccare la resistenza

Dopo la brasatura, l'assemblaggio viene raffreddato in modo controllato. Il raffreddamento lento viene spesso utilizzato per minimizzare lo stress residuo, garantendo che il pezzo finale sia resistente e dimensionalmente stabile. Alcuni processi possono anche integrare un raffreddamento rapido o la tempra con gas inerte (come l'Argon) per ottenere proprietà metallurgiche specifiche, come la durezza.

Comprendere i compromessi e le insidie

Sebbene la brasatura sottovuoto produca risultati superiori, richiede una chiara comprensione delle sue complessità e dei costi intrinseci.

Il mito del "nessun flussante richiesto"

La brasatura sottovuoto è spesso definita un processo "senza flussante", il che è in gran parte vero. L'ambiente sottovuoto elimina la necessità dei flussanti chimici corrosivi utilizzati in altri metodi di brasatura. Tuttavia, alcuni materiali, come l'alluminio, spesso si affidano al magnesio presente nella lega d'apporto per agire come "scavenger di ossigeno", svolgendo efficacemente la funzione di flussante senza lasciare residui.

Limitazioni di materiali e fissaggi

Non tutti i materiali sono adatti alla brasatura sottovuoto. I metalli con alte pressioni di vapore, come zinco, piombo e cadmio, possono degasare e contaminare il forno e l'assemblaggio. Inoltre, i fissaggi, o attrezzature (tooling), utilizzati per tenere in posizione i pezzi devono essere anch'essi realizzati con materiali stabili e a basso degasaggio (come grafite o molibdeno) che non interferiscano con il processo.

Elevato investimento iniziale

Ottenere la purezza e il controllo necessari richiede un investimento significativo. I forni sottovuoto di alta qualità, le camere bianche e le solide strutture di prova sono costosi. Questo costo è un compromesso per l'eccezionale qualità, ripetibilità e ridotta pulizia post-elaborazione che il metodo offre.

Applicazione al tuo progetto

L'enfasi che poni su ciascun fattore dipende dalla tua applicazione e dai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è unire componenti aerospaziali o medicali complessi e di alto valore: Dai la priorità a un controllo rigoroso del processo, all'assemblaggio in camera bianca certificata e a test post-brasatura completi (ad esempio, test di tenuta all'elio, analisi metallurgiche).

- Se il tuo obiettivo principale è l'efficienza dei costi per la produzione ad alto volume: Sfrutta la capacità di combinare la brasatura con il trattamento termico o la tempra in un unico ciclo di forno per risparmiare tempo ed energia significativi.

- Se il tuo obiettivo principale è unire materiali dissimili (ad esempio, ceramica-metallo): Concentrati sulla progettazione di un profilo di riscaldamento e raffreddamento preciso per gestire attentamente i diversi tassi di espansione termica e prevenire fratture da stress.

In definitiva, padroneggiare la brasatura sottovuoto significa trattarla come una scienza olistica in cui ogni fase, dalla pulizia iniziale all'ispezione finale, riceve un'importanza critica.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Pulizia | Rimuovere oli, grasso, ossidi; prevenire il degasaggio per una bagnabilità corretta |

| Livello di vuoto | Mantenere un alto vuoto per eliminare l'ossigeno e prevenire la formazione di ossidi |

| Profilo di riscaldamento | Rampa controllata e mantenimento per minimizzare lo stress e consentire l'azione capillare |

| Fase di raffreddamento | Raffreddamento lento o rapido per ridurre lo stress residuo e garantire la stabilità dimensionale |

| Ambiente di assemblaggio | Utilizzare camere bianche per evitare la ricontaminazione durante l'assemblaggio dei pezzi |

| Idoneità dei materiali | Evitare metalli ad alta pressione di vapore; utilizzare materiali per attrezzature stabili |

Pronto a migliorare il tuo processo di brasatura sottovuoto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o della produzione ad alto volume, ti aiutiamo a ottenere giunti impeccabili con controllo ed efficienza superiori. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi risultati di brasatura!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché l'azoto non dovrebbe essere usato come gas di raffreddamento per le leghe di titanio nel trattamento termico sottovuoto? Evitare guasti catastrofici

- Come vengono tipicamente riscaldati i forni a vuoto? Scoprite Soluzioni di Riscaldamento Efficienti e Pulite

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi della ricottura sotto vuoto? Ottenere Ultra-Alto Vuoto e Purezza Magnetica per Esperimenti Sensibili

- Quali materiali sono adatti per la sinterizzazione in un forno a vuoto? Ottieni elevata purezza e resistenza