Il vantaggio principale di operare un forno rotante come forno a batch è la combinazione di un'uniformità di processo superiore con un controllo preciso e ripetibile su una specifica quantità di materiale. Ciò consente cicli di trattamento termico personalizzati e una gestione semplificata dei materiali, poiché la carica del forno può essere facilmente calcolata e tracciata per singolo batch.

La forza principale di un forno rotante è la sua capacità di mescolare e riscaldare i materiali in modo uniforme. Operarlo in modalità batch sfrutta questa forza e la applica a un lotto discreto e misurabile, offrendo la precisione di un processo di laboratorio con la capacità di uno strumento industriale.

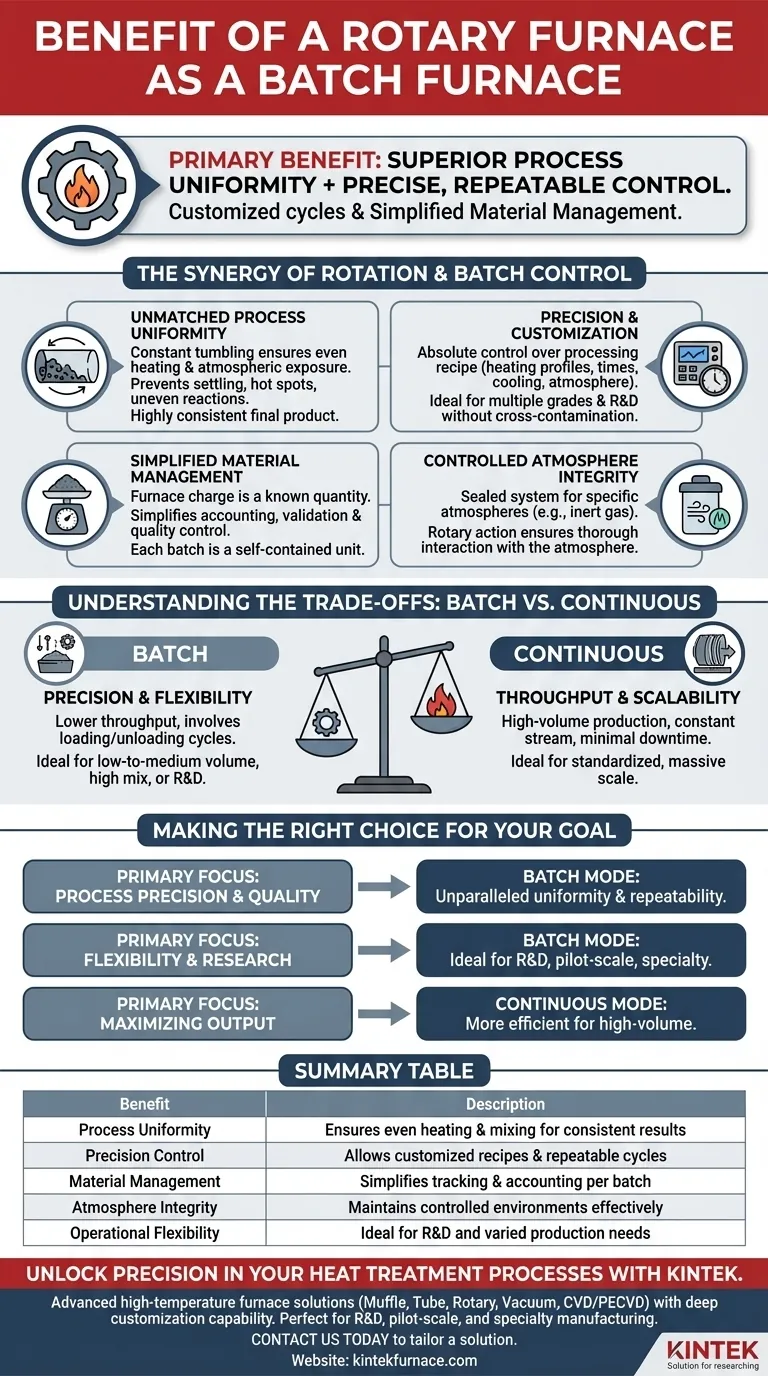

La sinergia di rotazione e controllo del batch

La decisione di utilizzare un forno rotante in modalità batch non è un compromesso; si tratta di combinare i distinti vantaggi di due diverse metodologie per raggiungere un risultato specifico e di alto valore. Questa sinergia affronta sfide che né un forno a batch statico né un forno rotante continuo possono risolvere con la stessa efficacia da soli.

Uniformità di processo ineguagliabile

La caratteristica distintiva di un forno rotante è il suo tubo rotante. Questa costante azione di mescolamento assicura che ogni particella all'interno del batch sia esposta alla stessa temperatura e alle stesse condizioni atmosferiche.

Ciò previene problemi comuni come la sedimentazione del campione, i punti caldi o reazioni irregolari, portando a un prodotto finale altamente coerente e uniforme. La miscelazione meccanica migliora l'efficienza del trasferimento di calore, spesso risultando in un'elaborazione più rapida e uniforme.

Precisione e personalizzazione

L'operazione a batch offre un controllo assoluto sulla ricetta di elaborazione per un singolo lotto contenuto. È possibile programmare profili di riscaldamento precisi, tempi di mantenimento, velocità di raffreddamento e composizioni atmosferiche su misura per quel materiale.

Questo è inestimabile quando si lavora con più gradi di materiale o si sviluppano nuovi processi, poiché è possibile eseguire cicli di trattamento molto diversi uno dopo l'altro senza contaminazione incrociata o lunghe ricalibrazioni.

Gestione semplificata dei materiali

Quando si opera in modalità batch, la carica del forno è una quantità nota, calcolata in peso o volume prima dell'inizio della lavorazione. Ciò semplifica immensamente la contabilità dei materiali e la validazione del processo.

Per le industrie che richiedono un rigoroso controllo qualità e tracciabilità, il trattamento del materiale in batch discreti e documentati è un vantaggio fondamentale. Ogni batch funge da unità di produzione autonoma.

Integrità dell'atmosfera controllata

Molti processi avanzati richiedono un'atmosfera specifica, come un gas inerte, per prevenire l'ossidazione. In un sistema a batch, il forno è sigillato con il materiale e il gas desiderato.

L'azione rotante assicura che l'intero carico di materiale interagisca a fondo e in modo uniforme con questa atmosfera controllata, un livello di integrità che può essere più difficile da mantenere in un sistema a flusso continuo.

Comprendere i compromessi: batch vs. continuo

La scelta tra operazione a batch e continua implica un compromesso fondamentale tra precisione e produttività. Comprendere questo è fondamentale per selezionare il processo giusto per il proprio obiettivo.

Produttività e scalabilità

Lo svantaggio più significativo della lavorazione a batch è una produttività complessiva inferiore. Il processo prevede cicli distinti di caricamento, riscaldamento, raffreddamento e scaricamento, che introducono tempi non produttivi.

Un forno rotante continuo, al contrario, è progettato per la produzione ad alto volume, elaborando un flusso costante di materiale con tempi di inattività minimi.

Flessibilità operativa

L'operazione a batch è intrinsecamente più flessibile. È conveniente per la produzione a basso e medio volume e ideale per le strutture che gestiscono un'ampia varietà di prodotti diversi o frequenti cambiamenti nei requisiti di elaborazione.

I sistemi continui eccellono nella produzione di un singolo prodotto su larga scala ma sono meno adattabili a cambiamenti frequenti.

Fare la scelta giusta per il tuo obiettivo

La decisione di sfruttare le capacità batch di un forno rotante dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la precisione e la qualità del processo: la combinazione di miscelazione rotante e controllo batch offre un'uniformità e una ripetibilità senza pari per trattamenti termici complessi.

- Se il tuo obiettivo principale è la flessibilità e la ricerca: la capacità di eseguire batch piccoli, personalizzati e altamente controllati rende questa modalità ideale per R&S, test su scala pilota e produzione specializzata.

- Se il tuo obiettivo principale è massimizzare la produzione: un forno rotante continuo è la scelta più efficiente per la produzione standardizzata ad alto volume in cui la produttività è la metrica dominante.

In definitiva, l'utilizzo di un forno rotante in modalità batch è una scelta deliberata per la precisione e il controllo rispetto al puro volume.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Uniformità del processo | Assicura riscaldamento e miscelazione uniformi per risultati coerenti |

| Controllo di precisione | Consente ricette personalizzate e cicli ripetibili |

| Gestione dei materiali | Semplifica il monitoraggio e la contabilità per batch |

| Integrità dell'atmosfera | Mantiene efficacemente ambienti controllati |

| Flessibilità operativa | Ideale per R&S e diverse esigenze di produzione |

Sblocca la precisione nei tuoi processi di trattamento termico con KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include muffole, forni tubolari, forni rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Che tu sia nel settore R&S, nei test su scala pilota o nella produzione specializzata, i nostri forni rotanti a batch offrono un'uniformità e un controllo ineguagliabili. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione