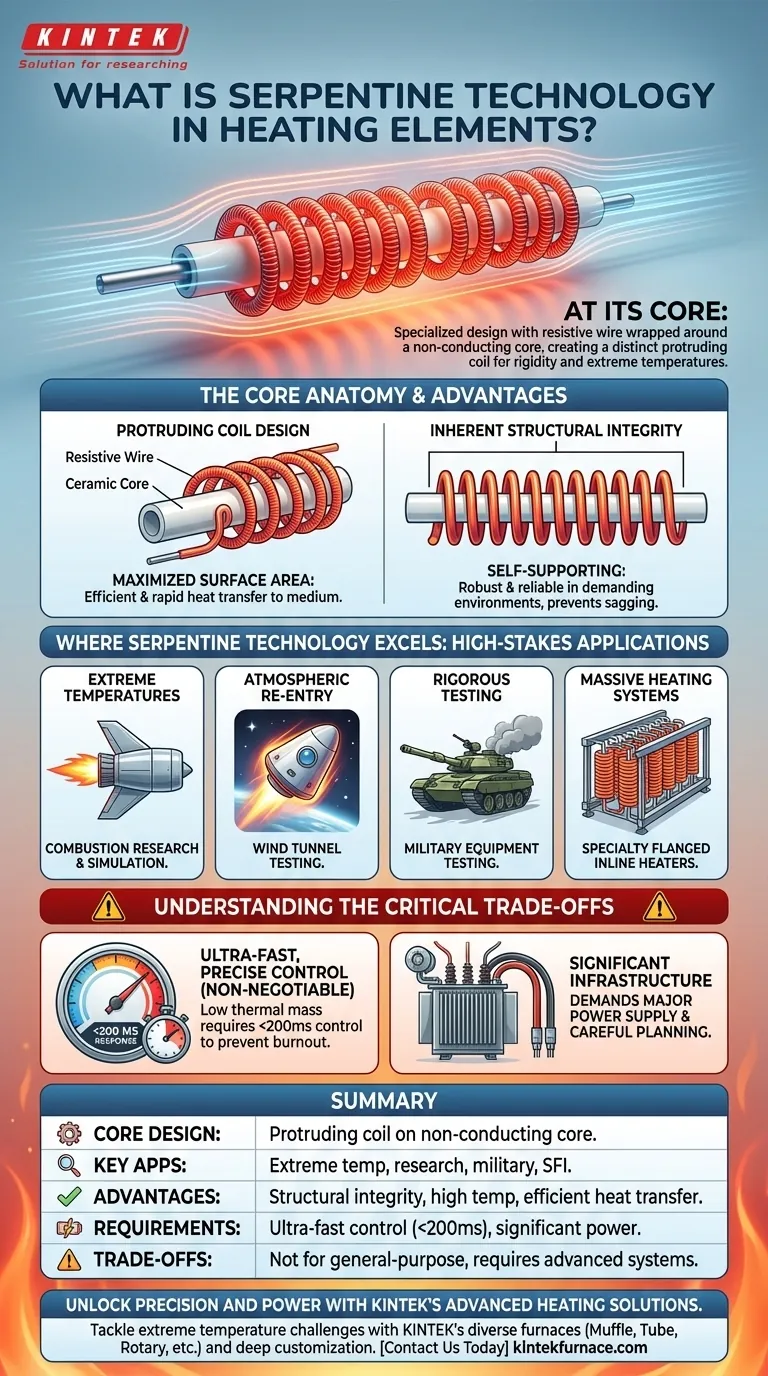

Nella sua essenza, la Tecnologia Serpentine è una progettazione specializzata per elementi riscaldanti elettrici in cui il filo resistivo è avvolto attorno a un nucleo non conduttivo. Questo crea uno schema a serpentina sporgente distinto che fornisce una rigidità strutturale eccezionale e la capacità di operare a temperature molto elevate.

La Tecnologia Serpentine non è una soluzione universale per il riscaldamento. È un sistema ingegnerizzato per applicazioni estreme e ad alto rischio in cui le alte temperature sono fondamentali, ma comporta una dipendenza critica da un controllo della temperatura ultra-veloce e preciso per prevenire l'auto-distruzione.

L'Anatomia Centrale di un Elemento Serpentine

Per capire perché questa tecnologia viene utilizzata, dobbiamo prima esaminare la sua costruzione unica. Differisce fondamentalmente dai progetti di elementi riscaldanti più comuni.

Il Design a Spirale Sporgente

La caratteristica distintiva è l'elemento a filo stesso, che è avvolto strettamente attorno a un nucleo ceramico o altro nucleo non conduttivo. Questo crea una bobina rigida e autonoma che sporge nell'aria o nel flusso di gas.

Questo design massimizza la superficie del filo riscaldante esposta al mezzo che viene riscaldato, il che consente un trasferimento di calore molto efficiente e rapido.

Inerente Integrità Strutturale

A differenza di molti elementi riscaldanti convenzionali che richiedono complessi sistemi di sospensione interni per prevenire cedimenti o cortocircuiti, la struttura dell'elemento Serpentine è intrinsecamente rigida.

Questa natura autoportante la rende robusta e affidabile in ambienti fisici impegnativi, poiché mantiene la sua forma e integrità senza supporti aggiuntivi.

Dove Eccelle la Tecnologia Serpentine: Applicazioni ad Alto Rischio

Le proprietà uniche degli elementi Serpentine li rendono adatti per una gamma ristretta ma critica di applicazioni in cui altre tecnologie falliscono.

Raggiungere Temperature Estreme

Questa tecnologia è una scelta primaria per processi che richiedono temperature dell'aria o del gas estremamente elevate. Il suo design robusto consente di operare in modo affidabile in condizioni che degraderebbero rapidamente elementi inferiori.

I casi d'uso comuni includono la ricerca avanzata sulla combustione, la simulazione delle condizioni di rientro atmosferico nelle gallerie del vento e i rigorosi test di apparecchiature militari.

Costruzione di Sistemi di Riscaldamento Massicci

I singoli elementi Serpentine possono essere assemblati in array molto grandi noti come riscaldatori Specialty Flanged Inline (SFI) (in linea flangiati speciali).

Questi sistemi possono fornire un'immensa energia termica per processi industriali su larga scala, costituendo il nucleo di infrastrutture massicce per il riscaldamento di aria e gas.

Comprendere i Compromessi Critici

Le alte prestazioni della Tecnologia Serpentine comportano requisiti operativi significativi e non negoziabili. Ignorare questi vincoli porta a un fallimento rapido e catastrofico.

La Necessità Non Negoziabile di un Controllo di Precisione

Questa è la più grande vulnerabilità della tecnologia. Gli elementi hanno una massa termica molto bassa e reagiscono incredibilmente rapidamente, richiedendo un sistema di controllo con un tempo di risposta di 200 millisecondi o inferiore.

Senza questo controllo preciso e ad alta velocità, l'elemento può surriscaldarsi e bruciarsi in una frazione di secondo. È un motore ad alte prestazioni che richiede un computer altrettanto performante per gestirlo.

Requisiti Infrastrutturali Significativi

L'implementazione di riscaldatori Serpentine su larga scala, in particolare le unità SFI, è un'impresa importante. Questi sistemi richiedono un'infrastruttura di alimentazione significativa per supportare la loro elevata potenza.

Questa non è una semplice soluzione "plug-and-play"; richiede un'attenta pianificazione dell'alimentazione elettrica, dei trasformatori e dei circuiti di controllo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di riscaldamento giusta dipende interamente dal tuo obiettivo specifico e dai vincoli operativi.

- Se la tua attenzione principale è la simulazione di temperature estreme: La Tecnologia Serpentine è una scelta principale, a condizione che tu possa progettare e implementare i sistemi di controllo ad alta velocità richiesti.

- Se la tua attenzione principale è il riscaldamento di processo per uso generale: Tecnologie più indulgenti e meno complesse, come i riscaldatori tubolari o a cartuccia, sono quasi sempre una scelta più pratica ed economica.

- Se la tua attenzione principale è la durabilità in un ambiente ad alto flusso: La rigidità strutturale intrinseca degli elementi Serpentine li rende un candidato forte da indagare per la loro robustezza fisica.

In definitiva, comprendere la Tecnologia Serpentine significa riconoscere la sua potenza in scenari specializzati pur rispettando i suoi esigenti requisiti operativi.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Design del Nucleo | Filo resistivo avvolto attorno a un nucleo non conduttivo, creando uno schema a spirale sporgente per elevata rigidità strutturale ed efficiente trasferimento di calore. |

| Applicazioni Chiave | Processi a temperatura estrema come ricerca sulla combustione, simulazioni in galleria del vento, test militari e sistemi di riscaldamento industriale su larga scala (es. riscaldatori SFI). |

| Vantaggi | Integrità strutturale eccezionale, capacità di operare a temperature molto elevate, trasferimento di calore efficiente grazie alla superficie massimizzata e idoneità per grandi array. |

| Requisiti Critici | Controllo della temperatura ultra-veloce e preciso (tempo di risposta ≤ 200 ms) per prevenire la bruciatura; infrastruttura di alimentazione significativa per implementazioni su larga scala. |

| Compromessi | Non adatto per il riscaldamento per uso generale; richiede sistemi di controllo avanzati e un'attenta pianificazione, rendendolo meno pratico per usi non specializzati. |

Sblocca Precisione e Potenza con le Soluzioni di Riscaldamento Avanzate di KINTEK

Stai affrontando sfide di temperatura estreme nel tuo laboratorio o processo industriale? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire a diversi laboratori forni avanzati per alte temperature. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche.

Sia che tu abbia bisogno di elementi riscaldanti robusti per applicazioni ad alto rischio o di sistemi personalizzati per ambienti esigenti, KINTEK offre affidabilità e innovazione. Contattaci oggi per discutere come la nostra esperienza può migliorare le tue operazioni e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata