In breve, l'agitazione induttiva è l'azione naturale di auto-miscelazione che si verifica all'interno del metallo fuso quando riscaldato in un forno a induzione. Questo movimento è il risultato diretto delle potenti forze elettromagnetiche generate dalla bobina del forno, garantendo che la fusione sia uniforme in temperatura e composizione senza parti meccaniche.

L'agitazione induttiva non è semplicemente un effetto collaterale; è un processo metallurgico fondamentale che determina la qualità e l'efficienza della vostra fusione. Comprendere come gestire questa forza — principalmente attraverso la potenza e la frequenza del forno — è la chiave per ottenere risultati coerenti e di alta qualità.

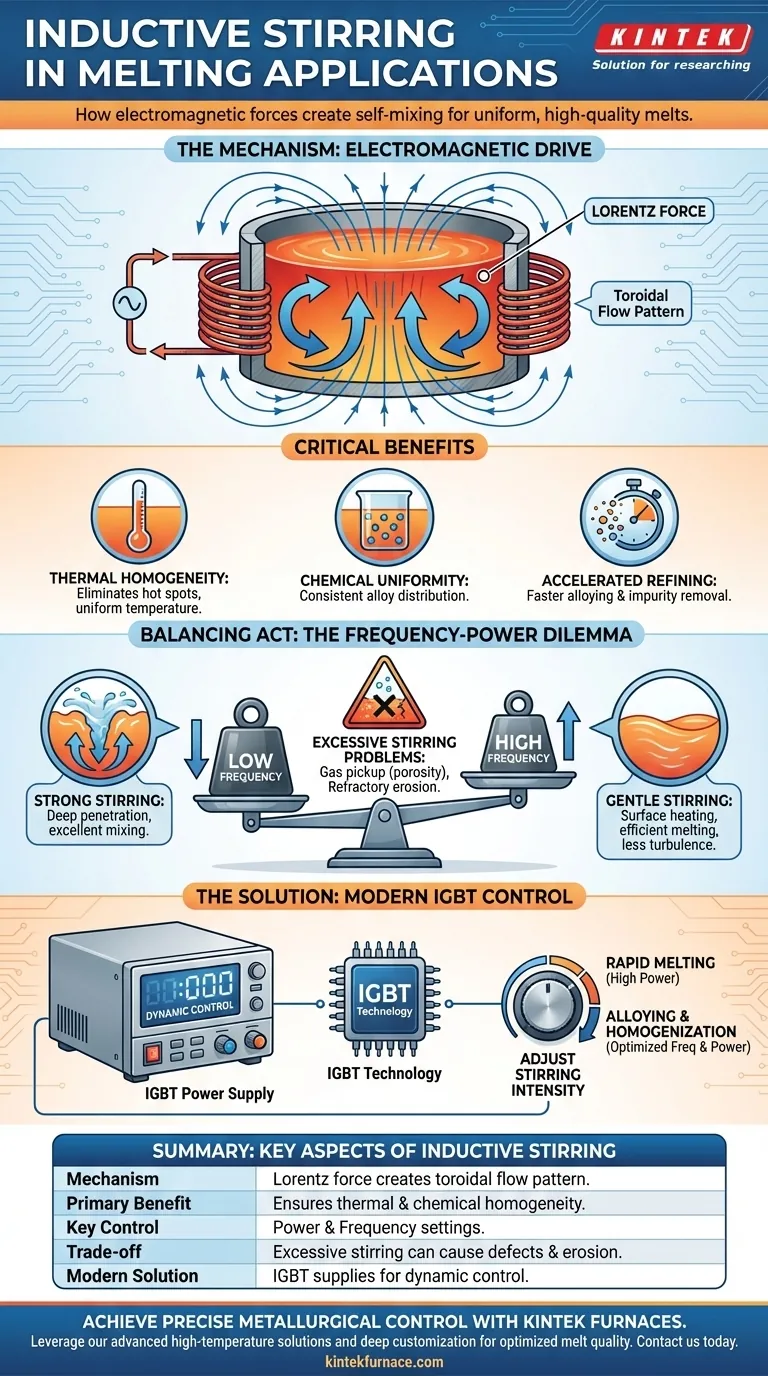

Come le forze elettromagnetiche guidano l'agitazione

L'azione di agitazione in un forno a induzione è una diretta conseguenza della fisica fondamentale. È una forza prevedibile e controllabile se si comprendono i principi in gioco.

La forza di Lorentz in azione

La corrente alternata che scorre attraverso la bobina di rame del forno genera un campo magnetico potente e fluttuante. Questo campo, a sua volta, induce una forte corrente elettrica all'interno della carica metallica conduttiva all'interno del forno.

L'interazione tra il campo magnetico della bobina e la corrente indotta nel metallo crea una potente forza elettromagnetica nota come forza di Lorentz. Questa forza è ciò che spinge e muove fisicamente il metallo fuso.

Il classico modello di flusso

Questa forza è più forte vicino alle pareti del forno, spingendo il metallo fuso verso l'interno dal perimetro e verso il basso dalla superficie. Per compensare, il metallo scorre quindi verso l'alto attraverso il centro del bagno.

Questo crea un modello di flusso continuo, rotante, toroidale (a forma di ciambella). Questa circolazione costante è il motore dell'agitazione induttiva.

Perché l'agitazione induttiva è fondamentale per la qualità della fusione

Questo movimento costante fornisce diversi benefici essenziali che sono critici per le moderne operazioni di fonderia e siderurgia. Senza di esso, produrre metallo di alta qualità sarebbe significativamente più difficile e meno efficiente.

Garantire l'omogeneità termica

Senza agitazione, la parte superiore del bagno fuso si surriscalderebbe mentre il fondo rimarrebbe più freddo. L'agitazione induttiva fa circolare costantemente il metallo, eliminando punti caldi e zone fredde.

Ciò si traduce in una temperatura uniforme in tutto il bagno, il che è cruciale per letture accurate della temperatura, chimica prevedibile e prevenzione dei danni al rivestimento del forno.

Raggiungere l'uniformità chimica

Quando si aggiungono leghe, esse devono essere completamente disciolte e distribuite uniformemente per soddisfare le specifiche finali. L'agitazione è il meccanismo che raggiunge questo obiettivo.

Il potente flusso disperde rapidamente gli elementi leganti in tutta la fusione, prevenendo la segregazione e garantendo che il prodotto fuso finale abbia una composizione chimica coerente e uniforme.

Accelerare l'alligazione e la raffinazione

Il movimento costante aumenta drasticamente la velocità con cui le leghe si dissolvono nel bagno. Accelera anche le reazioni con la scoria, aiutando a rimuovere le impurità dal metallo più rapidamente ed efficientemente.

Comprendere i compromessi

Sebbene essenziale, l'intensità dell'agitazione non è sempre benefica. Di più non è sempre meglio, e controllare l'azione di agitazione è un aspetto chiave della gestione sofisticata della fusione.

Il problema dell'agitazione eccessiva

Un'agitazione eccessivamente vigorosa può essere dannosa. Aumenta la turbolenza superficiale, che può introdurre gas atmosferici come ossigeno e azoto nella fusione, portando a porosità e difetti.

Un'agitazione eccessiva può anche accelerare l'erosione del rivestimento refrattario del forno, aumentando i costi di manutenzione e il rischio di contaminazione del metallo.

Il dilemma frequenza-potenza

L'intensità dell'agitazione è governata da due fattori principali: potenza e frequenza.

- La corrente a bassa frequenza penetra più in profondità nel bagno fuso, creando un'azione di agitazione molto forte.

- La corrente ad alta frequenza concentra il calore vicino alla superficie, risultando in un'agitazione molto più delicata e meno vigorosa.

Questo crea un compromesso fondamentale. Una bassa frequenza è eccellente per la miscelazione ma può essere meno efficiente elettricamente per la fusione, mentre un'alta frequenza è altamente efficiente per la fusione di piccoli rottami ma fornisce una scarsa miscelazione per l'alligazione.

Il ruolo dei moderni alimentatori IGBT

È qui che la tecnologia moderna fornisce una soluzione. Gli alimentatori costruiti con Transistor Bipolari a Gate Isolato (IGBT) sono interruttori ad alta velocità che offrono un controllo preciso sia della potenza che della frequenza.

Ciò consente agli operatori di regolare dinamicamente l'intensità dell'agitazione. È possibile utilizzare alta potenza per una fusione rapida e quindi regolare la potenza o la frequenza per creare le condizioni di agitazione ideali per l'alligazione e l'omogeneizzazione della temperatura, offrendo il meglio di entrambi i mondi.

Adattare l'intensità dell'agitazione al proprio obiettivo

Il livello ideale di agitazione dipende interamente dal vostro specifico obiettivo metallurgico. Controllando i parametri del vostro forno, potete ottimizzare il processo per il risultato desiderato.

- Se il vostro obiettivo principale è la fusione in massa di un singolo materiale: potete favorire una frequenza più alta per la massima efficienza elettrica, poiché la miscelazione chimica intensa è meno critica.

- Se il vostro obiettivo principale è l'alligazione complessa o la raffinazione: una frequenza più bassa (o un alimentatore con frequenza variabile) è superiore per garantire un'omogeneizzazione completa e rapida delle aggiunte.

- Se il vostro obiettivo principale è la fusione di metalli sensibili all'assorbimento di gas: avete bisogno di un controllo preciso per minimizzare la turbolenza superficiale, spesso riducendo la potenza o utilizzando una frequenza più alta durante le fasi finali.

In definitiva, padroneggiare l'agitazione induttiva la trasforma da un fenomeno passivo in uno strumento attivo e potente per il controllo metallurgico.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Meccanismo | La forza di Lorentz dai campi elettromagnetici crea un modello di flusso toroidale. |

| Beneficio primario | Garantisce l'omogeneità termica e chimica in tutta la fusione. |

| Fattori di controllo chiave | Impostazioni di potenza e frequenza del forno a induzione. |

| Compromesso | Un'agitazione eccessiva può causare assorbimento di gas ed erosione del refrattario. |

| Soluzione moderna | Gli alimentatori IGBT consentono il controllo dinamico dell'intensità dell'agitazione. |

Raggiungi un controllo metallurgico preciso nelle tue operazioni di fusione. L'agitazione induttiva è uno strumento potente, e sfruttarla efficacemente richiede l'attrezzatura giusta. KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri robusti Forni a Induzione. La nostra forte capacità di personalizzazione profonda assicura che il vostro forno sia configurato con precisione per gestire l'intensità dell'agitazione per le vostre leghe e processi specifici — sia che abbiate bisogno di una miscelazione vigorosa per leghe complesse o di un'agitazione delicata per metalli sensibili ai gas. Contattateci oggi stesso per discutere come possiamo ottimizzare la qualità e l'efficienza della vostra fusione. Parliamo della vostra applicazione →

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare