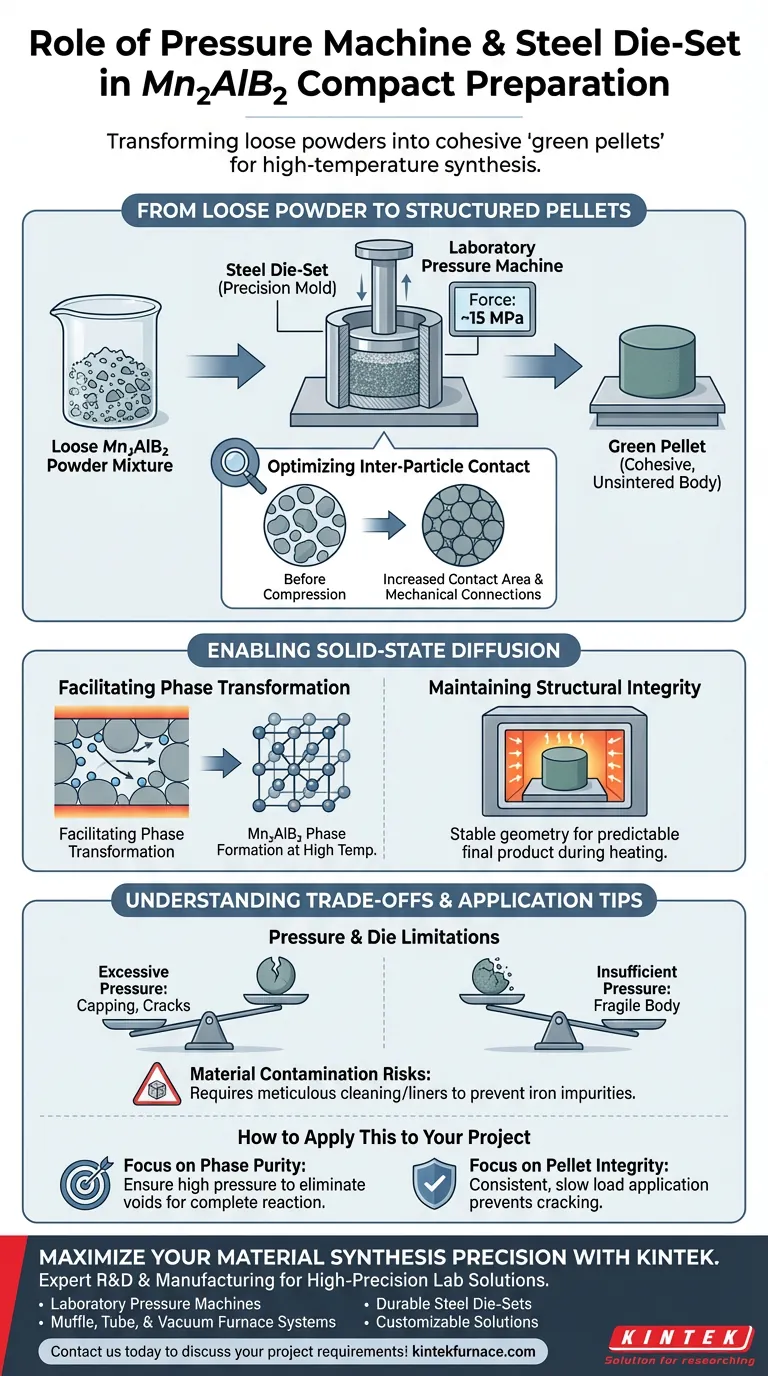

La pressa da laboratorio e il set di matrici in acciaio sono gli strumenti essenziali per trasformare polveri sciolte in un "pellet verde" coeso. Lavorano insieme per applicare una forza meccanica precisa—tipicamente intorno ai 15 MPa—alle polveri reagenti di $Mn_2AlB_2$. Questo processo garantisce che il materiale abbia l'integrità strutturale e il contatto particella-particella richiesti per una sintesi di successo ad alta temperatura.

Pressando a freddo le polveri miste in un compatto denso, questi strumenti creano le basi fisiche per la diffusione allo stato solido. Senza questa compressione iniziale, le successive trasformazioni di fase necessarie per formare $Mn_2AlB_2$ sarebbero significativamente meno efficienti.

Dalla Polvere Sciolta ai Pellet Strutturati

La Meccanica della Pressatura a Freddo

Un set di matrici in acciaio da 1 pollice funge da stampo di precisione, contenendo la miscela di polveri di $Mn_2AlB_2$ durante la fase di consolidamento. La pressa da laboratorio applica quindi un carico specifico e controllato a queste particelle sciolte. Il risultato è un pellet verde, un corpo solido ma non sinterizzato, sufficientemente robusto da poter essere manipolato e inserito in un forno.

Ottimizzazione del Contatto Interparticellare

La compressione spinge i singoli grani di polvere in prossimità, aumentando significativamente l'area di contatto tra i diversi reagenti. Questo aumento del contatto superficiale è vitale perché stabilisce le connessioni meccaniche necessarie affinché gli atomi si muovano tra le particelle. Senza questa densificazione, gli spazi vuoti (pori) tra le polveri agirebbero come barriere termiche e chimiche.

Abilitazione della Diffusione allo Stato Solido

Facilitazione della Trasformazione di Fase

Il ruolo principale del compatto è preparare il terreno per la diffusione allo stato solido durante il successivo trattamento ad alta temperatura. Man mano che il calore aumenta, gli atomi migrano attraverso i punti di contatto stabiliti dalla pressa e dal set di matrici. Questa migrazione atomica consente alle polveri elementari o precursori di riorganizzarsi chimicamente nella desiderata fase $Mn_2AlB_2$.

Mantenimento dell'Integrità Strutturale

Un compatto ben pressato mantiene la sua forma durante l'intero ciclo di riscaldamento, garantendo che il prodotto finale abbia una geometria prevedibile. La pressione applicata dalla macchina assicura che i reagenti rimangano a contatto anche quando il materiale inizia a subire cambiamenti chimici. Questa stabilità è fondamentale per ottenere un materiale finito uniforme.

Comprensione dei Compromessi

Limitazioni di Pressione e Matrici

Mentre 15 MPa fornisce la struttura iniziale necessaria, l'applicazione di una pressione eccessiva può portare a "capping" o crepe da stress interne all'interno del pellet. Al contrario, una pressione insufficiente si traduce in un pellet fragile che potrebbe sgretolarsi prima ancora di raggiungere il forno.

Rischi di Contaminazione del Materiale

L'uso di un set di matrici in acciaio richiede una pulizia meticolosa e spesso l'uso di un lubrificante o di un rivestimento per evitare che la polvere aderisca. Se la matrice non viene mantenuta correttamente, piccole quantità di ferro o altri contaminanti potrebbero essere introdotte nella miscela di $Mn_2AlB_2$. Queste impurità possono influire negativamente sulle proprietà finali del materiale sintetizzato.

Come Applicare Questo al Tuo Progetto

Quando prepari i tuoi compatti di $Mn_2AlB_2$, considera i tuoi specifici obiettivi sperimentali per determinare come utilizzare al meglio la tua attrezzatura.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la pressione sia sufficiente a eliminare i grandi vuoti, poiché è richiesto un contatto intimo affinché la reazione allo stato solido raggiunga il completamento.

- Se il tuo obiettivo principale è l'integrità del pellet: Concentrati sul mantenimento di un'applicazione costante e lenta del carico di 15 MPa per evitare che il corpo verde si crepi durante la decompressione.

Padroneggiare la fase di compattazione iniziale è il primo passo critico per garantire la sintesi prevedibile e di alta qualità dei materiali a fase MAB.

Tabella Riassuntiva:

| Componente | Funzione Principale | Impatto sulla Sintesi di Mn2AlB2 |

|---|---|---|

| Set di Matrici in Acciaio | Stampo di Precisione | Definisce la geometria del pellet e contiene la polvere durante la compressione. |

| Pressa | Consolidamento Meccanico | Applica circa 15 MPa per trasformare la polvere sciolta in un corpo verde coeso. |

| Pressatura a Freddo | Aumento del Contatto Superficiale | Aumenta l'area di contatto interparticellare per facilitare la migrazione atomica. |

| Pellet Verde | Fondazione Strutturale | Mantiene l'integrità e la forma per il successivo trattamento in forno ad alta temperatura. |

Massimizza la Precisione della Tua Sintesi di Materiali

La produzione di successo di Mn2AlB2 inizia con una compattazione di alta qualità. Presso KINTEK, comprendiamo che l'integrità dei tuoi pellet verdi è il fondamento della ricerca sui materiali avanzati. Supportata da R&S e produzione esperte, KINTEK offre presse da laboratorio ad alta precisione e set di matrici in acciaio durevoli, insieme ai nostri sistemi specializzati di forni a muffola, a tubo e sottovuoto.

Sia che tu abbia bisogno di strumenti standard o di soluzioni completamente personalizzabili per sintesi uniche ad alta temperatura, forniamo l'esperienza tecnica per garantire un riscaldamento uniforme e una stabilità strutturale per i tuoi materiali.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come crea pressione negativa una pompa per vuoto a circolazione d'acqua? Scopri il meccanismo ad anello liquido per un vuoto efficiente in laboratorio

- Perché viene utilizzata una lamina di tantalio ad alta purezza durante la fusione della lega Ce2(Fe, Co)17? Proteggi i tuoi materiali di terre rare

- Perché utilizzare termocoppie di tipo R e K per la misurazione della scoria? Ottimizzare la profilazione termica e la modellazione ad alta temperatura

- Quale ruolo svolge un saturatore d'acqua nell'attivazione fisica dei materiali carboniosi? Sblocca la porosità ad alte prestazioni

- Cos'è l'allumina e come si ricava? Scopri il suo ruolo nei materiali avanzati e nella produzione

- Perché è necessario un sistema di pompaggio ad alto vuoto per la lega Bi2Se3-Nd2Se3? Garantire la purezza nella sintesi delle terre rare

- Quali opzioni di personalizzazione sono disponibili per i forni da laboratorio? Adatta il tuo forno per un controllo termico preciso

- Quali sono le considerazioni tecniche per l'uso di crogioli di allumina? Ottimizzare la purezza e la microstruttura delle leghe ad alta entropia